»Smart Cut«: Korrosion als Werkzeug für Präzisionsschnitte in Silizium

Erste Ergebnisse aus dem EU-Forschungsprojekt ADGLASS

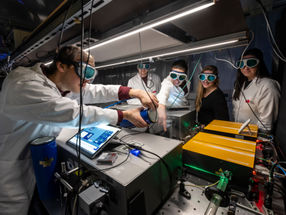

Wissenschaftlern des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung IFAM, Bremen, des Fraunhofer-Instituts für Werkstoffmechanik IWM, Freiburg, der Universität Bremen, des Karlsruher Instituts für Technologie KIT und des King’s College London ist es erstmals gelungen, mittels einer neu entwickelten Simulationstechnik die molekulardynamischen Grundlagen des wichtigen »Smart Cut« Schneideprozesses zu entschlüsseln: Langsam fortschreitende Spannungsriss-Korrosion führt zur atomar präzisen Kristalltrennung.

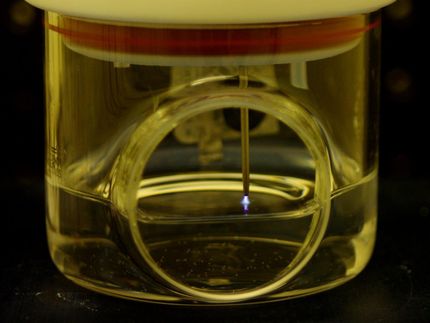

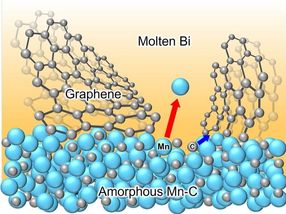

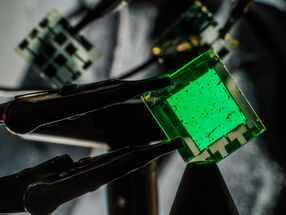

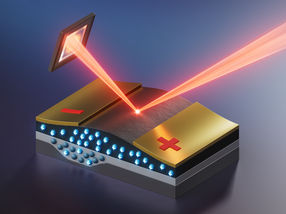

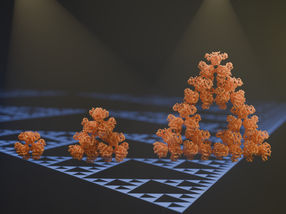

Kristalline Schichten mit einer Dicke von etwa 50 Nanometern können mit atomarer Präzision aus einem Silizium-Wafer getrennt werden, nachdem die Wafer-Oberfläche mit einem Wasserstoffstrahl implantiert und anschließend erhitzt wurde.

Die Halbleiterindustrie verwendet diesen Prozess seit einigen Jahren, um mithilfe der sogenannten »Smart-Cut-Technik« die für elektronische Schaltkreise benötigten Silicon-on-Insulator-Strukturen aufzubauen. Was tatsächlich im Siliziumkristall während des »schlauen Schnittes« passiert, war bis jetzt weitestgehend unbekannt. Deshalb konnten die Hersteller die Smart-Cut-Technik bislang lediglich empirisch mittels »Trial and Error« optimieren.

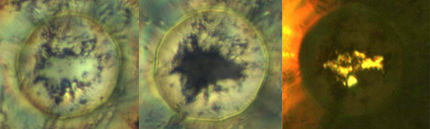

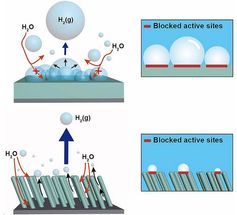

Nach Bestrahlung einer Siliziumoberfläche mit Wasserstoff bilden sich unterhalb der Oberfläche Defekte in Form scheibenförmiger, nanometergroßer Regionen gespaltener Siliziumbindungen. Beim Erhitzen wachsen diese Defekte weiter, verbinden sich untereinander und durchtrennen schließlich das Silizium. Es wurde bisher vermutet, dass Wasserstoffatome in die Defekte eindringen, Wasserstoffmoleküle bilden und allein aufgrund des Gasdrucks einen Kristallbruch verursachen.

»Wäre der Gasdruck die Ursache für den Kristallbruch, würde er zu gezackten und nicht zu den tatsächlichen extrem glatten Oberflächen führen, die im technologischen Prozess entstehen«, widerlegt Dr. Gianpietro Moras vom Karlsruher Institut für Technologie die Hypothese.

Moras und seine Kollegen haben jetzt mithilfe quantenmechanischer Simulationen herausgefunden, dass die Kristalltrennung durch langsam fortschreitende Spannungsriss-Korrosion erfolgt. Die gebildeten Wasserstoffmoleküle innerhalb der scheibenförmigen Defekte reagieren mit gedehnten Silizium-Silizium-Bindungen an deren Spitzen und bringen die Bindungen zum Bruch. So wachsen die Defekte parallel zur Kristalloberfläche und erzeugen den sehr glatten - in der Tat atomistisch glatten - Riss innerhalb des Materials. Erst wenn der Defekt groß genug wird, bei einem Durchmesser von etwa zehn Mikrometern, baut sich der Druck des einströmenden Wasserstoffs auf und führt zum spröden Kristallbruch.

Während Spannungsriss-Korrosion im Allgemeinen als ein verheerendes Phänomen betrachtet wird, das die Sicherheit und Lebensdauer von mechanischen Infrastrukturen stark beeinflusst, zeigt diese Arbeit hingegen, dass es gezielt für die Herstellung von nanometergroßen Strukturen eingesetzt werden kann. Die Befunde eröffnen neue Möglichkeiten in der Optimierung der Smart-Cut-Technik, welche sich ebenso im Falle anderer kovalenter Materialien wie Germanium, Diamant und Siliziumkarbid bewährt hat.

Nie zuvor wurde Spannungsriss-Korrosion mit quantenmechanischer Präzision in realistisch großen und komplexen Systemen untersucht, wie es dem Wissenschaftlerteam nun gelungen ist. Erst die Entwicklung einer neuen, hybriden quanten-klassischen Simulationstechnik - die zum Teil im Rahmen des von der Europäischen Union geförderten Verbundprojekts ADGLASS stattfand - hat den Durchbruch ermöglicht.

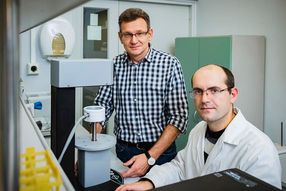

Der Konsortiumkoordinator Prof. Colombi Ciacchi erläutert: »Das detaillierte Verständnis von Prozessen dieser Art hat jedoch nicht nur direkte Auswirkungen in der Smart-Cut-Technik, sondern wird darüber hinaus Ingenieuren und Wissenschaftlern dabei helfen, die Haltbarkeit einer Reihe von Materialien und Strukturen mit hohem Korrosionsrisiko zu verbessern, beispielsweise von laminiertem Glas, bei dem die Spannungen der verschiedenen Schichten das Glas anfällig für Korrosion durch Wasser machen. Darüber hinaus werden Mikro-Elektro-Mechanische Systeme (MEMS) gleichermaßen profitieren, da diese winzigen Maschinen oftmals Kontakt mit korrosiven Substanzen, zum Beispiel biologischen Flüssigkeiten, haben.«

Auch der Verschleiß von aneinander reibenden Bauteilen und Fertigungsprozesse wie die Mikrozerspanung beruhen auf einer Kombination von chemischen Reaktionen und mechanischer Spannung. »Da öffnen unsere Simulationen ganz neue Untersuchungswege«, ergänzt Colombi Ciacchi.

Originalveröffentlichung: G. Moras, L. Colombi Ciacchi, C. Elsässer, P. Gumbsch, A. De Vita, "Atomically smooth stress-corrosion cleavage of a hydrogen-implanted crystal", Physical Review Letters 105, 075502 (2010)