Schnelle Werkstoffprüfung in 3D

In der Bauteileprüfung ist Ultraschall eine bewährte Technologie – doch die Auswertung ist bislang ziemlich aufwändig. Fraunhofer-Forscher stellen vom 7. bis 11. April auf der Hannover Messe ein optimiertes Verfahren vor: Es erlaubt eine schnelle und zuverlässige Materialprüfung anhand von 3D-Aufnahmen.

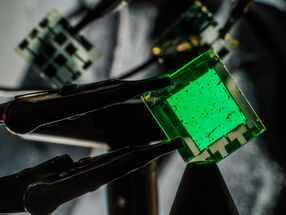

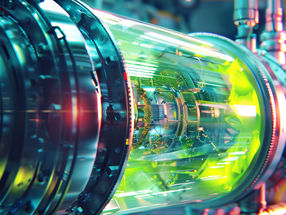

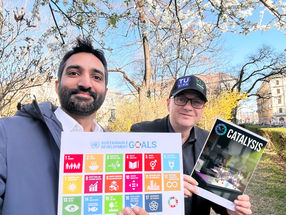

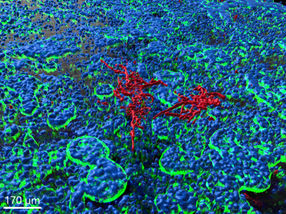

Mit dem Sensor-Prüfkopf werden Ultraschallwellen erzeugt, die das Material durchdringen.

© Uwe Bellhäuser

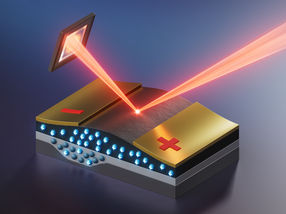

Fledermäuse können sich selbst bei absoluter Finsternis orientieren. Das liegt nicht etwa an einem besonders guten Sehvermögen: Die nachtaktiven Tiere »tasten« vielmehr ihre Umgebung ab, indem sie unentwegt – für den Menschen nicht hörbare – Laute ausstoßen. Treffen diese Ultraschallwellen auf ein Hindernis, werden sie als Echo zurückgeworfen. Je länger das Echo braucht, desto weiter ist der Gegenstand entfernt. Auch wir Menschen machen uns dieses Prinzip zunutze: In der Industrie etwa wird Ultraschall zur Bauteileprüfung eingesetzt, um winzigste Risse oder Materialfehler aufzuspüren, die äußerlich nicht sichtbar sind. Bislang muss dazu ein Mitarbeiter den Prüfkopf am Bauteil entlangführen. In der Prüfanzeige werden die reflektierten Signale als Kurven dargestellt. Zusätzlich lassen sich einfache Schnittbilder des zu untersuchenden Bereichs erzeugen. Anhand dieser Informationen können erfahrene Prüfer Materialfehler erkennen. Der Prüfer muss quasi im Kopf ein räumliches Bild zusammensetzen – eine zeitintensive Prozedur.

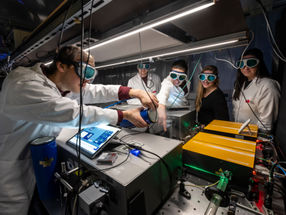

Künftig soll das einfacher und schneller gehen: Forschern des Fraunhofer-Instituts für Zerstörungsfreie Prüfverfahren IZFP in Saarbrücken ist es gelungen, aus den Prüfsignalen hochaufgelöste 3D-Bilder zu erzeugen, ähnlich wie in der medizinischen Ultraschall-Tomographie. »Auf diesen Bildern sind Materialfehler, ihre Größe und ihre genaue Lage zu erkennen«, so Prof. Hans-Georg Herrmann vom Fraunhofer IZFP.

Faserverstärkte Hochleistungskunststoffe auf Materialfehler untersuchen

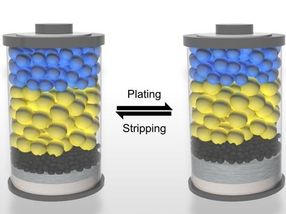

Die Forscher knüpfen mit ihrer Lösung an die »Phased Array«-Technologie an: Dabei sind mehrere Einzelschwinger-Prüfköpfe linien- oder flächenförmig nebeneinander angeordnet. Die Ultraschallwellen durchdringen das Material also nicht nur punktuell, sondern großflächig. Die Weiterentwicklung besteht darin, dass jeder Schwinger einzeln angesteuert werden kann. Auf diese Weise wird es möglich, sich auf jeden Punkt im Prüfbereich gleichzeitig zu fokussieren. Parallel dazu generiert ein am Fraunhofer IZFP entwickelter Algorithmus aus den vielen Einzelsignalen eine 3D-Ansicht am PC. »Die Ortsauflösung dieser Aufnahmen ist wesentlich besser als bei herkömmlichen Verfahren. Gleichzeitig können wir die Prüfgeschwindigkeit signifikant erhöhen, da unser Rekonstruktionsalgorithmus echtzeitfähig ist«, fasst Herrmann die Vorteile des optimierten Verfahrens – der »Sampling-Phased-Array-Technologie«– zusammen. Ein weiterer Pluspunkt: Auch Materialien, die bislang nur schwer zu charakterisieren sind, lassen sich mit dem neuen, robotergestützten Verfahren prüfen. Faserverstärkte Hochleistungskunststoffe mit richtungsabhängigem Faserverlauf, wie sie etwa im Automobilbau eingesetzt werden, sind ein typisches Anwendungsbeispiel für diese neue Prüftechnik.

Um eine Auffälligkeit im Material zu analysieren, kann der Prüfer die Abbildungen aus verschiedenen Richtungen ansehen, drehen oder gezielt bestimmte Bereiche auswählen. Auch Längs- oder Querschnitte der Bilder sind möglich. Ziel im industriellen Einsatz ist eine weitgehend automatisierte Bauteilprüfung. Ein Industrieroboter, der über eine Schnittstelle mit dem Prüfsystem verbunden ist, tastet die Bauteile vollständig ab. Die so erzeugte 3D-Ansicht kann anschließend durch speziell entwickelte und angepasste Algorithmen weitgehend automatisch ausgewertet werden. Eine solche Ergänzung entlastet den Prüfer. Längerfristig wird die zeitraubende manuelle Interpretation aller produzierten Daten vollständig vermieden. Der Prüfprozess kann beschleunigt und dessen Zuverlässigkeit verbessert werden.

Die Qualitätssicherung ist nur ein Anwendungsbeispiel: »Unsere Technologie eignet sich für den gesamten Produktlebenszyklus – von der Charakterisierung von Werkstoffen über die Bewertung von Bauteilkomponenten, für Reparaturservices bis hin zum Recycling«, betont Prof. Bernd Valeske vom Fraunhofer IZFP. Derzeit wird das neue Verfahren in einem Industrieprojekt qualifiziert und steht kurz vor der Freigabe. Auf der Hannover Messe zeigen die Fraunhofer-Forscher aus Saarbrücken einen Demonstrator ihres Prüfsystems.