Brandenburger Innovationspreis Kunststoffe und Chemie verliehen

3 Brandenburger Unternehmen ausgezeichnet

Im Rahmen der Clusterkonferenz Kunststoffe und Chemie in Schwarzheide hat Wirtschaftsminister Albrecht Gerber drei Unternehmen mit dem Brandenburger Innovationspreis 2015 ausgezeichnet: Die ATG Sitec GmbH aus Stahnsdorf bekam den Preis für ihre forensische Markierungslösung zur Eigentumssicherung, die Kunststoff- und Gummiverarbeitung GmbH aus Motzen für ihren Multi-Wildschutz-Warner und die PAS Deutschland GmbH aus Neuruppin für ihre Inlinefertigung von Systemblenden. Der Brandenburger Innovationspreis Kunststoffe und Chemie wurde 2014 vom brandenburgischen Wirtschaftsministerium ins Leben gerufen. Mit dem Wettbewerb sollen sowohl die besten Ideen und Lösungen von Startups, Mittelständlern und Großunternehmen des Clusters Kunststoffe und Chemie prämiert werden als auch kreative Verbundlösungen, die in enger Zusammenarbeit von Unternehmen und Wissenschaftseinrichtungen entstanden sind.

Die Preisträger

ATG Sitec GmbH

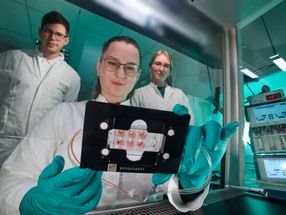

mit forensischer Markierungslösung zur Eigentumssicherung: Künstliche DNA zur Eigentumsmarkierung und Diebstahlschutz mit validierter DNA Sequenz. Das Projekt zielt auf eine standardisierte fälschungssichere Markierung von Gegenständen und Materialien, die Grundlage für eine schnelle und gerichtlich verwertbare Zuordnung dieser zu Eigentümern, Herstellern, Standorten etc. ist. Diese soll in ein effizientes System der Prävention und Bekämpfung von Kriminalität eingeordnet werden. Das Unternehmen ist in Stahnsdorf ansässig und vertreibt zum einen Polizeibedarf wie Sicherheitsausrüstung und Warnkleidung, zum anderen innovative Produktkennzeichnungstechnologien.

Besonders bedeutsam ist die Markierung z.B. in Bereichen kritischer Infrastrukturen und bei Produkten und Materialien, die besonders relevant für die öffentliche Sicherheit bzw. für das Wohl und die Gesundheit von Menschen sind. Hier entstehen durch Diebstähle und Fälschungen weitaus größere Risiken und Schäden als nur direkte materielle Verluste. Aus Sicht der Jury handelt es sich dabei um ein neues Produkt und eine innovative Lösung, die über wachsendes Einsatzpotenzial verfügt.

Motzener Kunststoff und Gummiverarbeitung GmbH

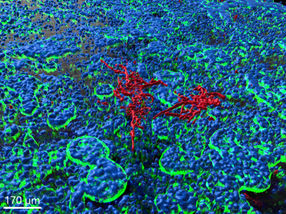

mit Multi-Wildschutz-Warner: Die Wildtierampel zum Schutz von Wildtieren und Autofahrern im Straßenverkehr.

Durch Wildtiere verursachte Verkehrsunfälle sind zu einem großen Problem geworden. Die aktuellen Zahlen von über 247.000 bundesweit registrierten Wildunfällen mit einer Schadensumme von rund 560 Millionen Euro im Jahr 2013 belegen dies. Statistisch gesehen ist jeder fünfte Verkehrsunfall ein Wildunfall. Der Multi-Wildschutz-Warner ist so konzipiert, dass er nicht nur auf das Dämmerungs- und Nachtsehen der Wildtiere abzielt, sondern zusätzlich auf das um ein Vielfaches stärker ausgeprägte Bewegungssehen der Wildtiere und auf ihren Geruchssinn. Auf Teststrecken, auf denen der Multi-Wildschutz-Warner in den vergangenen vier Jahren erprobt wurde, konnte die Zahl der Wildunfälle um mehr als 80 Prozent reduziert werden.

Mit der Investition in die Entwicklung des Multi-Wildschutz-Warners hat das traditionsreiche Unternehmen Motzener Kunststoff- und Gummiverarbeitung GmbH einen Schritt in ein neues Geschäftsfeld gewagt und dazu verschiedene Faktoren in einem Element auf innovative Weise verbunden. Diese Innovation verfügt aus Sicht der Jury über ein hohes Vermarktungspotenzial.

PAS Deutschland GmbH mit

Inlinefertigung von Systemblenden - Verknüpfung aller Fertigungsprozessschritte in einer Gesamtlinie, Austaktung der Einzelprozesse, massive Durchlaufzeit-Reduzierung, Vermeidung von Verschwendung im Prozess.

Das Unternehmen ist ansässig in Neuruppin und beschäftigt dort 165 Mitarbeiter. Der PAS Standort Neuruppin produziert seit ca. 17 Jahren Systemblenden für Bosch und Siemens Geräte und ist einer der Hauptlieferanten des BSH Haushaltsgerätewerks Nauen GmbH.

Dem Werk ist es 2015 gelungen, völlig unterschiedliche Fertigungsprozesse von 15 einzelnen Fertigungsplätzen auf nur zwei Produktionslinien zu reduzieren. Der Erfolg dieser Einsparung ist maßgeblich darauf zurückzuführen, dass Verschwendung wie z.B. Transport und zusätzliches Handling in den neuen Produktionslinien vermieden wird. Dieser Vorteil führt zu Produktivitätssteigerung und auch gleichzeitig zu höherer Qualität und mehr Flexibilität. Innerhalb des Projektes wurde die Inkjet-Prototypmaschine in der laufenden Produktion mit Inlinefertigung eingesetzt. Durch das Inkjet-Duckverfahren können komplette Bilddaten (Fotos, Logos, etc.) verarbeitet und gedruckt werden.