Schluss mit Ölwechsel auf Verdacht

Sensor warnt, wenn Öl schlecht wird

Kein unnötiger Ölwechsel mehr. Stattdessen immer auf dem Laufenden, wie es um das Öl steht: Ein Sensorsystem, das Professor Andreas Schütze und sein Forscherteam von der Universität des Saarlandes mit Partner-Firmen entwickelt haben, misst im laufenden Betrieb die Ölqualität in Blockheizkraftwerken – permanent und zuverlässig. Und es warnt, wenn das Öl plötzlich schlecht wird. Das Öl fließt dafür durch eine kleine Messzelle, in der es durchleuchtet und auf seinen chemischen Zustand hin geprüft wird. Das Verfahren schont die Umwelt, senkt Betriebskosten und macht Wartungseinsätze planbar.

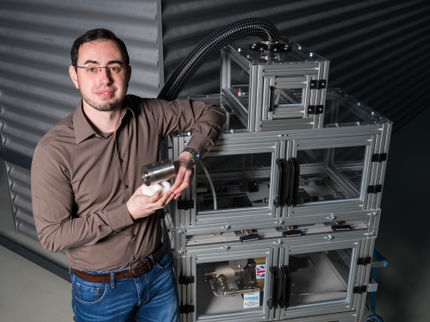

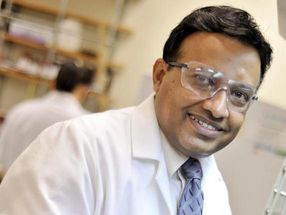

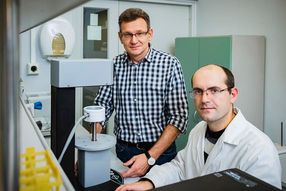

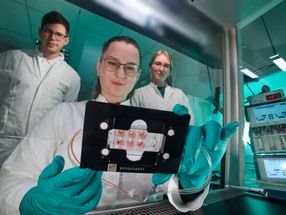

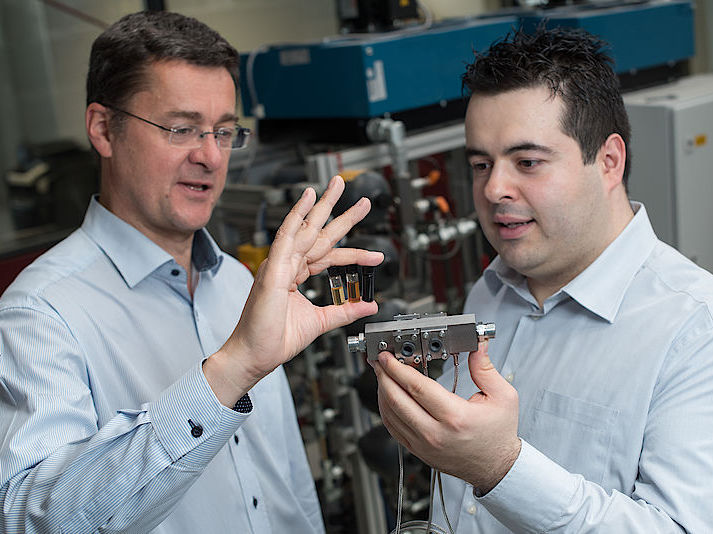

Prof. Andreas Schütze (l.) und Ingenieur Eliseo Pignanelli zeigen auf der Hannover Messe ein Messsystem, das die Ölqualität ständig im Blick hat und voraussagt, wann ein Ölwechsel nötig ist. Das Öl fließt dabei durch eine Messzelle und wird dort mit Infrarotstrahlung durchleuchtet. Wie sichtbar Öl altert, demonstrieren die Ölproben in den Fläschchen: Das linke enthält neues Öl.

Oliver Dietze

Öl ist für Motoren überlebenswichtig. Es verhindert, dass sie heiß laufen, und verringert Reibung wie Verschleiß. Aber das geht dem Öl an die Substanz: Mit der Zeit oxidiert es. Wasser reichert sich darin an und irgendwann sind Zusätze, die dafür sorgen, dass es gut schmiert, verbraucht. Es muss gewechselt werden, sonst drohen Schäden. Aber wann ist das genau der Fall? Hier liegt das Problem. Denn genau sagen lässt sich das bislang nur durch regelmäßige Laboruntersuchungen. Daher wird das Schmieröl – ob beim Auto oder beim Blockheizkraftwerk – turnusmäßig und damit häufig zu früh gewechselt. Sicherheitshalber. Genau dies ändert jetzt ein neues Verfahren, das Professor Andreas Schütze und sein Team auf der Hannover Messe zeigen:

„Wir bauen eine kleine Messzelle im Motor ein, durch die während des laufenden Betriebs das Öl hindurchfließt. Unser Verfahren überwacht die Qualität des Öls fortwährend und prognostiziert laufend, wann der Ölwechsel wahrscheinlich fällig ist. So kann die Wartung längerfristig geplant werden, teure Motorschäden durch eine plötzliche Verschlechterung werden aber dennoch sicher vermieden“, erklärt Andreas Schütze. Die Messzelle misst ständig den chemischen Zustand des Öls: Sie durchleuchtet das Öl mit einer Infrarot-Quelle und fängt die Strahlen auf, die es durchdringen. „Wenn sich das Öl chemisch verändert, ändert sich auch das empfangene Lichtspektrum. Also können wir hieraus Rückschlüsse auf seinen chemischen Zustand ziehen, den Oxidationsgrad messen und auch erkennen, ob Wasser in das System eingedrungen ist“, erklärt Ingenieur Eliseo Pignanelli, der das Verfahren mitentwickelt hat. Die Daten aus der Messzelle können die Ingenieure in das Steuerungs- oder Fernüberwachungssystem einer Anlage einbinden, so dass sie diese unabhängig vom Standort der Anlage auswerten können.

Blockheizkraftwerke, die Strom und Wärme direkt am Ort erzeugen, wo sie verbraucht werden und so eine unabhängige Versorgung bieten, kommen vielerorts zum Einsatz, von Industrie, Schulen, Krankenhäusern bis hin zum Privathaushalt. Die Mini-Kraftwerke erreichen einen hohen Wirkungsgrad. Verlustreiche Transportwege der Energie entfallen, nicht selbst genutzter Strom kann ins öffentliche Netz eingespeist werden. Die bislang üblichen turnusmäßigen Ölwechsel schlagen in der ökonomischen wie ökologischen Bilanz der Anlagen negativ zu Buche. „Bei erdgasbetriebenen Blockheizkraftwerken wird heute das Öl etwa alle 1.500 Betriebsstunden gewechselt, ob es nötig ist oder nicht. Das ist schlecht für die Umwelt und erhöht zugleich die Betriebskosten der Anlagen. Mit unserem Messsystem lässt sich dies vermeiden“, erläutert Andreas Schütze.

Das Saarbrücker Sensorsystem kann serienmäßig in Blockheizkraftwerken eingebaut werden. Auch in sonstigen Industrie- und Windkraftanlagen oder Maschinen - und sogar mobil - kann es zum Einsatz kommen. Es eignet sich außerdem zur Überwachung anderer Flüssigkeiten.

Die Saarbrücker Ingenieure haben das System in verschiedenen Forschungsprojekten an der Universität des Saarlandes und am Zentrum für Mechatronik und Automatisierungstechnik erarbeitet; mehrere Partner aus Wissenschaft und Wirtschaft waren hieran beteiligt. Bei dem Verfahren speziell für Blockheizkraftwerke arbeiten sie mit den Thüringer Unternehmen WEGRA, EAW und ZILA zusammen, die auf Anlagenbau, Blockheizkraftwerke sowie Sensorik spezialisiert sind. Die Forschungsprojekte förderten das Bundeswirtschaftsministerium, das Bundesforschungsministerium, das saarländische Wirtschaftsministerium und der Europäische Fond für regionale Entwicklung.

Auf der Hannover Messe vom 24. bis 28. April zeigen die Ingenieure das System am saarländischen Forschungsstand.

Weitere News aus dem Ressort Wissenschaft

Meistgelesene News

Weitere News von unseren anderen Portalen

Verwandte Inhalte finden Sie in den Themenwelten

Themenwelt Sensortechnik

Die Sensortechnik hat die chemische Industrie revolutioniert, indem sie präzise, zeitnahe und zuverlässige Datenbereitstellung in einer Vielzahl von Prozessen ermöglicht. Vom Überwachen kritischer Parameter in Produktionslinien bis hin zur Früherkennung potenzieller Störungen oder Gefahren – Sensoren sind die stillen Wächter, die Qualität, Effizienz und Sicherheit gewährleisten.

Themenwelt Sensortechnik

Die Sensortechnik hat die chemische Industrie revolutioniert, indem sie präzise, zeitnahe und zuverlässige Datenbereitstellung in einer Vielzahl von Prozessen ermöglicht. Vom Überwachen kritischer Parameter in Produktionslinien bis hin zur Früherkennung potenzieller Störungen oder Gefahren – Sensoren sind die stillen Wächter, die Qualität, Effizienz und Sicherheit gewährleisten.