Neues Verfahren: Effizient thermisch kühlen und heizen

Thermische Anlagen nutzen Wärme, um Kälte zu produzieren und umgekehrt. Benötigt wird dafür ein Material, das Wasserdampf besonders gut und schnell abführen kann. Ein neues Verfahren bringt dieses einfach als Schicht auf die verwendeten Bauteile auf.

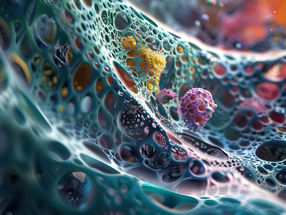

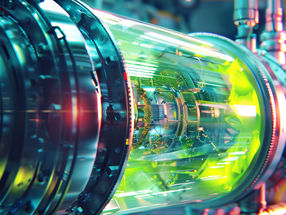

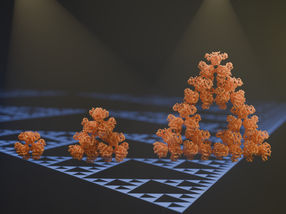

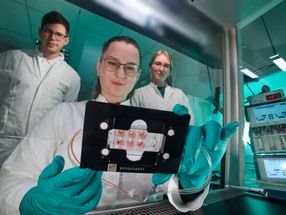

Bei thermischen Prozessen ist Oberfläche gefragt, um ausreichend Platz für die Anreicherung von Wasser bzw. Wasserdampf zu haben – wie hier bei einem MOF-beschichteten Wärmetauscher.

© Fraunhofer ISE

Kühlgeräte haben den menschlichen Körper zum Vorbild: Wenn wir schwitzen, verdampft Wasser auf unserer Haut und kühlt diese. Je niedriger der Luftdruck, desto einfacher geht das. Verfrachtet man diesen Prozess in ein Vakuum, verdampft Wasser bereits bei wenigen Millibar und Temperaturen von nur 10 Grad. Damit die Geräte kontinuierlich kühlen, muss der Dampf abgeführt werden. Das gelingt zum Beispiel durch einen elektrischen Kompressor, wie in unseren Kühlschränken, der Wasserdampf aus der Gasphase entfernt und anschließend wieder verflüssigt. Eine Alternative ist der thermische Kompressor, ein poröses Material, das Wasserdampf aufnehmen kann. Bei dieser Variante ist die Antriebsenergie nicht elektrisch, sondern thermisch. Derart angetriebene Wärmepumpen oder Kältemaschinen produzieren aus Wärme Kälte und umgekehrt. Bisher konnten sich diese gegenüber ihren mit Strom betriebenen Pendants jedoch nicht flächendeckend durchsetzen. Ihre Leistungsdichte ist zu gering. Es fehlen Materialien und Komponenten, die in der Lage sind, ausreichend Wasserdampf in kürzerer Zeit abzuführen.

Materialien müssen Wasserdampf aufnehmen

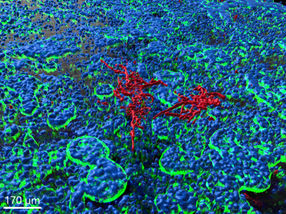

Forscher des Fraunhofer-Instituts für Solare Energiesysteme ISE in Freiburg haben diese Lücke jetzt geschlossen. Ihre metallorganischen Gerüstverbindungen (engl.: Metal Organic Frameworks, MOFs) eignen sich besonders gut, um Wasserdampf aufzunehmen. Dabei bildet ein metallischer Kern zusammen mit organischen Verbindern eine dreidimensionale poröse Struktur. »MOFs können wie Legosteine beliebig zusammengesetzt werden und schlagen in Sachen Flexibilität jede bisher bekannte Materialklasse. Die Stoffe sind porös und haben in ihrem Innern Oberflächen, die sich bis zu 4000 Quadratmetern pro Gramm summieren können. Ausreichend Platz, an denen der Wasserdampf adsorbieren – sich anreichern – kann«, erklärt Dr. Stefan Henninger, Leiter der Gruppe Sorptionsmaterialien am ISE.

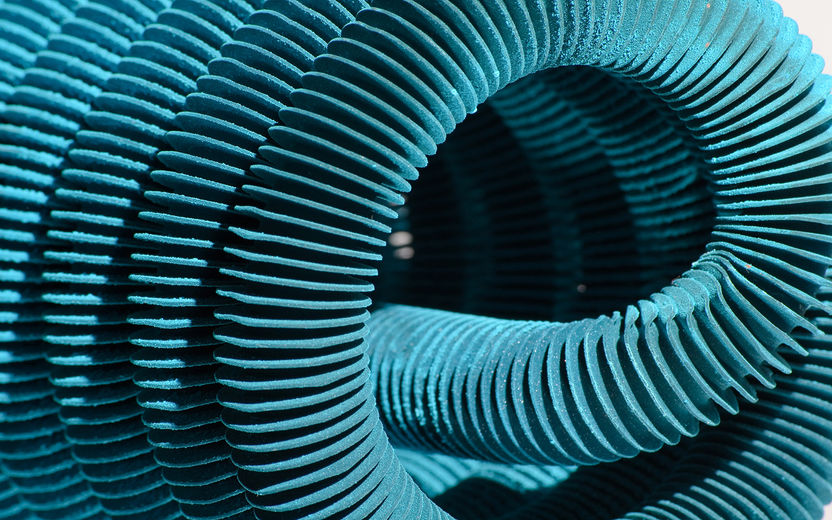

Zusammen mit seinen Kollegen hat der Forscher eine große Anzahl von MOFs untersucht und diejenigen identifiziert, die besonders stabil gegenüber Wasserdampf sind. Statt bisher 0,4 können diese bis zu 1,4 Gramm Wasser pro Gramm Material aufnehmen. Bisher liegen MOFs zumeist nur als Pulver vor und können daher nur schwer in die relevanten Gerätestrukturen, wie zum Beispiel Wärmetauscher, eingebracht werden. Stand der Technik sind hierbei Schüttungen von Granulaten. Das hat jedoch den Nachteil, dass zwischen Adsorptionsmaterial und Bauteil nur punktuell Kontakt besteht. Der Stoff- bzw. Wärmeübertrag ist limitiert. Besser ist es, die MOFs als Schicht aufzubringen, um eine möglichst große Oberfläche zu erreichen.

Das haben Forscher geschafft. Ihre Schichten können sie direkt aufbringen, ohne dass weitere Hilfsschichten dazwischen nötig sind. Und sie erreichen die für das Kühlen und Heizen relevanten Dicken von 50 bis 150 Mikrometer. Bei ihren Prototypen werden die MOFs direkt auf Metalle aufkristallisiert. Bei anderen Materialien, wie zum Beispiel Keramik, gelang dies den Wissenschaftlern mit binderbasierten Beschichtungen. Bei beiden Verfahren werden die Komponenten des Geräts einfach in eine Flüssigkeit eingetaucht, die alle entscheidenden Bestandteile des Materials enthält. Die für die Direktkristallisation notwendige Temperatur entsteht dabei nur an der Oberfläche des Bauteils. So wird nur ein minimaler Ausschuss produziert. »Die MOF-Schicht wächst dabei direkt auf dem Bauteil mit einer Rate von bis zu 50 Mikrometer pro Stunde. Das ist deutlich schneller als bisher«, so Henninger. Bisher haben die Forscher Bauteile von bis zu 15x40 Zentimetern mit dem neuen Verfahren beschichtet.

Die Technologie ist nicht auf Kühl- und Heizgeräte beschränkt. »Durch die enorme Flexibilität der MOFs und unseres Herstellungsverfahrens ist eine Vielzahl von Anwendungen denkbar. Wir können die gewünschte Struktur rasch auf nahezu jedes beliebige Bauteil aufbringen. Im Prinzip für jeden Vorgang, bei dem Stoff- oder Wärmeübertragung eine Rolle spielen, könnte unsere Technologie von Vorteil sein«, sagt Henninger. Zum Beispiel in der chemischen Industrie, wo Gase getrennt werden und dabei Wärme entsteht oder benötigt wird. Oder in der Medizintechnik, wo entsprechend beschichtetes OP-Besteck die Keimbelastung reduziert. Auch im Alltag kann die Technologie von Nutzen sein: Indem sie die hässlichen Wasserflecken auf Plastiktellern, -tassen, etc. in unseren Geschirrspülmaschinen beseitigt.