Um alle Funktionen dieser Seite zu nutzen, aktivieren Sie bitte die Cookies in Ihrem Browser.

my.chemie.de

Mit einem my.chemie.de-Account haben Sie immer alles im Überblick - und können sich Ihre eigene Website und Ihren individuellen Newsletter konfigurieren.

- Meine Merkliste

- Meine gespeicherte Suche

- Meine gespeicherten Themen

- Meine Newsletter

Holzleim

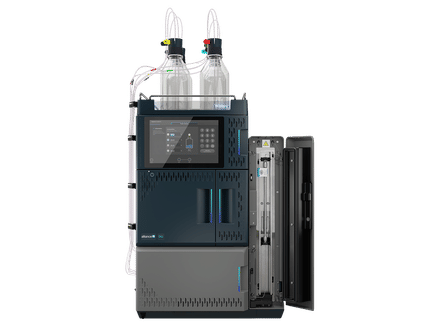

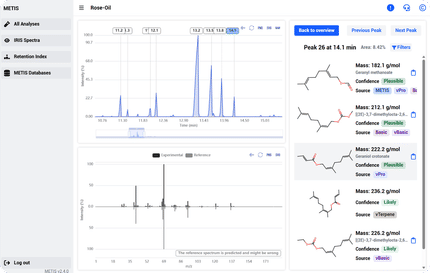

Produkt-Highlight

BeanspruchungsgruppenDie Holzleime werden in unterschiedlichen Beanspruchungsgruppen eingeteilt, alte Bezeichnung DIN 68602 (B1, B2, B3 und B4) neue Bezeichnung DIN/EN204 (D1, D2, D3 und D4) Die Beanspruchungsgruppen ordnen die Leime nach ihren Mindestscherfestigkeitswerten und ihrem Verhalten unter Feuchtigkeits- und Wassereinwirkung:

LeimartenEs gibt unterschiedliche Leimarten, die sich in ihren Eigenschaften, ihrer Verarbeitung und ihrer Zusammensetzung voneinander unterscheiden: GlutinleimGlutinleim ist ein natürlicher Leim, der aus Haut, Leder- oder Knochenabfällen hergestellt wird. Er zählt zu den ältesten Klebstoffen überhaupt, wird aber im Holzbereich heute kaum noch eingesetzt. Angesichts seiner Vor- und Nachteile wird er beispielsweise nur mehr zum Aufreiben von dünnen Furnierkanten (z. B. Furnieren von geschliffenen Kanten), Verklebung von Intarsienarbeiten und besonders zur Reparatur bzw. Restaurierung von älteren Möbeln verwendet. Der Grund hierfür ist, dass Kunstharzleime nicht auf alten Leimfugen haften. Aufgrund der natürlichen Zusammensetzung des Glutinleimes ist er – im Gegensatz zu synthetischen Leimen – dafür bestens geeignet. Ein großer Nachteil des Glutinleimes liegt darin, dass er nicht wasserfest und relativ empfindlich gegen Pilze und Insekten ist. Es gibt ihn in der Beanspruchungsgruppe D1. KaseinleimDieser Leim besteht aus Milch und Kalk. Es handelt sich wiederum um einen natürlichen Leim, der aber im Gegensatz zum Glutinleim wasserfest und sehr hitzebeständig ist. Trotzdem wird er in heutiger Zeit immer weniger verwendet und findet auf Grund seiner Eigenschaften fast nur noch in der Bautischlerei seine Anwendung. Es gibt ihn in den Beanspruchungsgruppen D2 und D3. Harnstoff-Formaldehydharzleim (auch Polykondensationsleim oder UF-Leim)Diese Leimart besteht aus Kunstharzen in Verbindung mit Formaldehyd. Er wird in 3 Handelsformen angeboten:

Phenol-Formaldehydharzleim (auch PF-Leim)Phenol-Formaldehydharzleime sind dunkel, witterungbeständig, kochfest und fugenfüllend. Verwendung in der Bautischlerbranche, Herstellung von Spanplatten und Sperrholz. Resorzin-Formaldehydharzleim (auch RF-Leim)Besteht aus flüssigem Leim und pulverförmigem Härter. Dieser Leim ist kochfest, hat sehr gute witterungs- und hitzebeständige Eigenschaften und wird hauptsächlich im Bootsbau und in der Herstellung von wasserfesten Plattenmaterialien verwendet. Formaldehydarmer PolykondensationsleimFormaldehyd wird zur Härtung der Leimharze benötigt. In den meisten Fällen ist der Formaldehydanteil höher als der der Harze, damit eine gute Aushärtung gegeben ist. Jedoch wird bei diesem Polykondensationsleim die Reduktion von freiem Formaldehyd durch Zusatz von Formaldehydfänger bzw. Verringerung des Formaldehydanteils erreicht. Somit weist der Leim eine geringere Bindefestigkeit, jedoch eine kürzere Topfzeit auf. Formaldehydfreier DispersionsleimDer bekannte PVAC (PolyVinylAcetatleim) ist ein formaldehydfreier Dispersionsleim. Dieser ist als Dispersion im Handel erhältlich. Das Bindemittel bei diesem Leim ist das Polyvinylacetat, eine kristallklare, saubere Masse. Dieser Leim wird bereits gebrauchsfertig geliefert und ist als Kaltleim, Schnellbinder, Furnierleim, Härterleim, Lackleim und Heißleim erhältlich. Es gibt ihn in den Beanspruchungsgruppen D2–D3. Für D4-Verleimungen bedarf es eines D3-Leimes, dem vor dem Verbrauch Härter zugesetzt wird. Es gibt auch D2-Leime, welche mit Zusatz eines Härters die D4-Qualität erreichen. Ein Vorteil dieser Mischung ist die wesentlich längere Topfzeit. Speziell bei Leimauftragsmaschinen wird diese Art des D4-Leimes oft bevorzugt. Noch einige Daten:

PU-LeimeDie modernsten Leime für den Holzbereich sind heute die einkomponentigen PU-Leime (Polyurethane). Sie sind wasserfest (D4) und kleben nicht nur Holz, sondern nahezu alle klebbaren Materialien. Es handelt sich um lösungmittelfreie Reaktionsklebstoffe, die mit Hilfe von Feuchtigkeit aushärten. Dabei kommt es in vielen Fällen zu einem leichten Aufschäumen, wodurch eine hervorragende Spaltfüllung erreicht wird. Beim Verkleben großer Flächen sollte vorher Wasser aufgesprüht werden, um eine vollständige Aushärtung zu garantieren. Nachteil: PU-Leime sind gesundheitsschädlich (im flüssigen Zustand) und sollten nur mit Handschuhen verarbeitet werden. VerarbeitungDie Verarbeitung ist je nach Hersteller unterschiedlich. Auch sagen die Beanspruchungsgruppen allein nichts über die Leimbasis, also den Leimgrundstoff, aus. So werden Kauritleime (= Heißleime) vorrangig zum Aufleimen von Furnieren verwendet. Der Kauritleim liegt in der Regel als Pulver vor, das sowohl den eigentlichen Leim als auch eine chemische Härterkomponente enthält. Die Zugabe von Wasser aktiviert den Kauritleim, der dann einseitig auf die Trägerfläche aufgetragen wird; die Flächen werden kurzzeitig, etwa 3–5 Minuten lang, mit hohem Druck (0,5 N/mm², entspr. 50 t/m²) und Temperaturen zwischen 70 und 120° C gepresst. Nach dem Pressen werden die (dampfenden) Werkstücke stehend ausgelüftet. Weißleime basieren auf PVAC (Polyvinylacetat), welches in Wasser als Dispersion vorliegt. Je nach Saugfähigkeit der zu leimenden Flächen wird ein- oder beidseitig aufgetragen, bei stark saugfähigen Flächen ist ein doppelter Leimauftrag mit einer Ablüftzeit von ~10 Minuten notwendig. Weißleime können mit Wasser verdünnt werden, wenn die Anzugszeit (die Zeit, bis der Leim die Werkstücke nach dem Zusammenfügen miteinander verbindet) verlängert werden muss; dies ist z. B. bei Formverleimungen oder schwierigen Press-Situationen erforderlich. Aufgrund der Basis der Weißleime (PVAc) sind diese Thermoplaste. Dies wird z. B. in der Kantenbeschichtung ausgenutzt, indem beide Kontaktflächen mit Weißleim benetzt, getrocknet und anschließend heiß zusammengefügt werden. Knochenleime etc. sind heute nur noch wegen ihrer besonderen Eigenschaften im Instrumentenbau (z. B. Gitarren, Geigen) relevant. Bei Holzarten mit Gerbsäure, z. B. Eiche oder bei Einsatz eisenhaltiger Auftragsgeräte kann es zur Verfärbung des Holzes kommen. Kauritleime können zu unerwünschten Reaktionen mit Holzbeizen führen. Können Flächen nicht mit genügend Pressdruck zusammengefügt werden, sind Klebstoffe wie Epoxydharz empfehlenswert. Raum-, Material-, und Leim-Temperatur sollten 18–20 °C, die relative Luftfeuchtigkeit 50–70 % und die Holzfeuchtigkeit 8–10 % betragen. Weißpunkt: +3° C bis +8° C ist die Grenztemperatur, unterhalb derer Leime beim Trocknen noch keinen "Film" bilden und deshalb zu einer weißen, gummiartigen Schicht auftrocknen. Optimal sind etwa 15° C. Offene Zeit: 8–10 min (bei ca. 200 g/m²) die Fugenteile innerhalb der offenen Zeit zusammenbringen und pressen. Topfzeit: Lagerfähigkeit oder nach Zugabe von Härter; dies ist die Zeit, die ein Leim von seiner Gebrauchsfähigkeit bis zum Beginn des Abbindens im Leimgefäß verbleiben kann. Am Ende der Topfzeit ist der Leim unbrauchbar. Leimauftragungsmenge: bei Flächenverleimung 80–140 g/m², bei Montage 150–180 g/m² Pressdruck: 0,1 – 0,5 N/mm² (entspr. 10 - 50 t/m²) Mindestpresszeit: Flächenverleimung von Schichtstoffen in Kurztaktpressen (+70 °C) ab 1 min Montageverleimung 8–15 min, Brettfugen- und Blockverleimung 20–40 min. |

|

| Dieser Artikel basiert auf dem Artikel Holzleim aus der freien Enzyklopädie Wikipedia und steht unter der GNU-Lizenz für freie Dokumentation. In der Wikipedia ist eine Liste der Autoren verfügbar. |