Um alle Funktionen dieser Seite zu nutzen, aktivieren Sie bitte die Cookies in Ihrem Browser.

my.chemie.de

Mit einem my.chemie.de-Account haben Sie immer alles im Überblick - und können sich Ihre eigene Website und Ihren individuellen Newsletter konfigurieren.

- Meine Merkliste

- Meine gespeicherte Suche

- Meine gespeicherten Themen

- Meine Newsletter

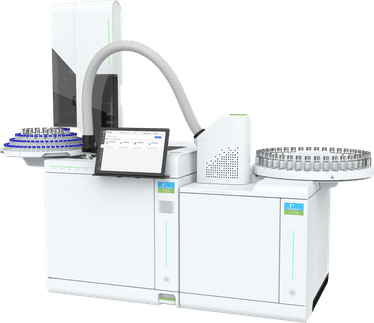

UltraschallprüfungDie Ultraschallprüfung ist ein akustisches Verfahren zum Auffinden von Materialfehlern, bei welchem Ultraschall verwendet wird. Sie gehört zu den zerstörungsfreien Prüfmethoden. Dadurch lassen sich Bauteile auch im eingebauten Zustand prüfen, z. B. die Tragelemente eines Flugzeuges. Produkt-Highlight

PrinzipWie alle Prüfverfahren ist auch die Ultraschallkontrolle genormt und muss nach genauen Richtlinien durchgeführt werden. Dabei wird auf der Oberfläche des Werkstückes ein Koppelmittel (z. B. Kleister (Lösung), Gel, Wasser oder Öl) aufgetragen. Mittels eines Prüfkopfes, welcher Ultraschall von 0,5 bis 25 MHz aussendet und empfängt, wird die ganze Oberfläche abgefahren. Dieses kann manuell, mechanisiert oder automatisch (innerhalb der Fertigungsstraßen) erfolgen. Bei letzteren wird zwecks Übertragung des Schallsignals das Prüfstück oft in eine geeignete Flüssigkeit getaucht, meistens Wasser oder definiert benetzt. Änderungen der akustischen Eigenschaften an Grenzflächen (z. B. ein Lunker (Hohlraum), ein Einschluss, ein Riss oder eine andere Trennung im Gefüge) im Inneren des zu prüfenden Teils reflektieren den Schallimpuls und senden diesen an den Schwinger im Prüfkopf, der sowohl als Sender wie auch als Empfänger fungiert, zurück. Die vergangene Zeit zwischen Senden und Empfangen lässt die Berechnung der Wegstrecke zu (das Impuls-Echo-Verfahren, ähnlich wie bei Radar). Anhand der gemessenen Zeitdifferenz wird ein Bild elektronisch erzeugt und auf einem Monitor sichtbar gemacht. Anhand dieses Bildes kann die Lage bestimmt und die Größe des Fehlers (in der Fachsprache Ungänze genannt) abgeschätzt werden. Im Allgemeinen können Ungänzen von einer Größe von ca. 0,6 mm erkannt werden, bei ausgeklügelten Spezialverfahren auch bis 0,1 mm oder kleiner. Bei automatischen Prüfanlagen werden die erforderlichen Informationen gespeichert und auf verschiedene Weisen sofort oder später ausgewertet und dokumentiert. Spezielle Wanddicken-Messgeräte zeigen die Wanddicke digital als Dezimalzahlen an. AnwendungDie Ultraschallprüfung ist ein geeignetes Prüfverfahren bei schallleitfähigen Werkstoffen (dazu gehören die meisten Metalle) zur Auffindung von inneren und äußeren Fehlern, z. B. bei Schweißnähten, Schmiedestücken, Gussstücken, Walzgut, Halbzeugen oder Rohrleitungen. Verlegte Eisenbahnschienen werden routinemäßig von fahrenden Prüfzügen geprüft. Die Auffindung von äußeren (Oberflächen-) Fehlern ist vor allem bei Teilen wichtig, bei denen die andere, meistens innere Oberfläche nicht zugänglich ist. VerfahrenEs werden zwei grundsätzliche Verfahren angewandt: Die kleinste Ungänze, die dargestellt werden kann, ist größer als die halbe Wellenlänge des Schalls, die abhängig von der Schallgeschwindigkeit des Materials und der Frequenz des Prüfkopfes ist. Bei einer Frequenz von 4 MHz kommt man in Stahl auf rund 0,7 mm. Die Frequenzhöhe kann nicht unbegrenzt gesteigert werden, weil die Korngrenzen des Gefüges zu Streuung und Absorption führen und somit sich die Eindringtiefe verringert. Je gröber die Kristallbildung in z. B. Stahlguss ist, um so langwelliger muss die Schallfrequenz gewählt werden. Bei Gusseisen und Austenit ist in der Regel die Prüfbarkeit sehr eingeschränkt. Die größten Materialstrecken, die üblicherweise bei der Impuls-Echomethode geschallt werden, liegen bei 5 m, was einem Schallweg von 10 m entspricht. Die kleinste Auflösung wäre die Wanddickenmessung einer Rasierklinge mit einem 50-MHz-Prüfkopf. (Beides Extrembeispiele, aber wenn die Materialeigenschaften es hergeben gut machbar)

Dieses Verfahren beinhaltet zwei Prüfköpfe die an dem selben Ultraschallgerät angeschlossen sind. Der eine Prüfkopf sendet den Impuls, der andere empfängt den Impuls an der genau gegenüber liegenden Seite des Prüfstücks. Diese Methode ist sehr speziell und wird meistens für die Prüfung auf Doppelungen angewendet. Ähnlich ist die Squirter-Technik. Die beiden Prüfköpfe liegen nicht direkt auf dem Prüfstück, sondern in einigen Zentimetern Abstand und werden nur durch Wasser gekoppelt. Verwendung findet diese Technik z. B. bei Airbus in der großflächigen CFK/GFK Prüfung von Leitwerkskomponenten statt. SonderprüfverfahrenDie Ultraschallprüfung von Flugzeug-Triebwerkscheiben ist eine Besonderheit. Bei dieser Technologie werden keine Fehlstellen mehr gesucht. Die Multizonenprüfung ist ein Verfahren wonach im Bereich von 0,16 bis 0,4 mm Prüfempfindlichkeit die Triebwerkkomponenten in verschiedenen Tiefenzonen so zu sagen abgescannt werden. Dieses Verfahren findet in einem Wassertank unter Rotation der Scheibe statt. Das während der Prüfung digital aufgezeichnete Bild ist das so genannte C-Bild. Am angeschlossenen Computer sieht man ein Bild mit verschiedenen Farben, jede Farbe stellt eine bestimmte Ultraschall-Echohöhe dar. Insgesamt wird somit die Homogenität der Scheibe festgestellt. Eine Triebwerkscheibe von der Form und Größe eines Sonnenschirm-Ständers hat etwa 50 bis 60 Prüfzonen und das Prüfen dauert bis zu 20 Stunden. NormenSEP 1921 1984-12 Ultraschallprüfung von Schmiedestücken und geschmiedetem Stabstahl ab ~ 100 mm Durchmesser oder Kantenlänge (Vom DIN zurückgezogen, aber als normatives Dokument weiterhin verwendbar)

Siehe auch

|

|

| Dieser Artikel basiert auf dem Artikel Ultraschallprüfung aus der freien Enzyklopädie Wikipedia und steht unter der GNU-Lizenz für freie Dokumentation. In der Wikipedia ist eine Liste der Autoren verfügbar. |