Nickel hüllt sich in hauchdünnen Kohlenstoffmantel

Metall ermöglicht optimierte Methode zur Herstellung von Graphen

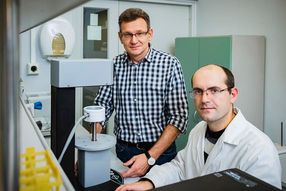

Forscher haben einen vielversprechenden Weg für die Produktion besonders fehlerarmer Graphenschichten erkundet. Das begehrte Kohlenstoff-Material formt sich spontan auf der Oberfläche von Nickel, das zuvor Kohlenstoff aufgenommen hat. Die extrem gute Qualität des Graphens und die relativ niedrige Prozesstemperatur von gut 400 Grad Celsius machen die Methode interessant für die praktische Anwendung, meinen die Forscher um Bernhard Klötzer von der Universität Innsbruck. Das Team, zu dem auch Wissenschaftler des DESY- NanoLabs gehören, stellt seine Untersuchungen im Fachblatt „Scientific Reports“ vor.

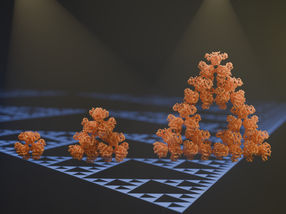

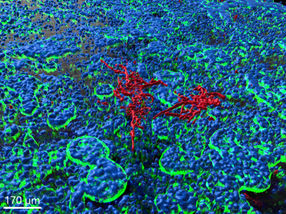

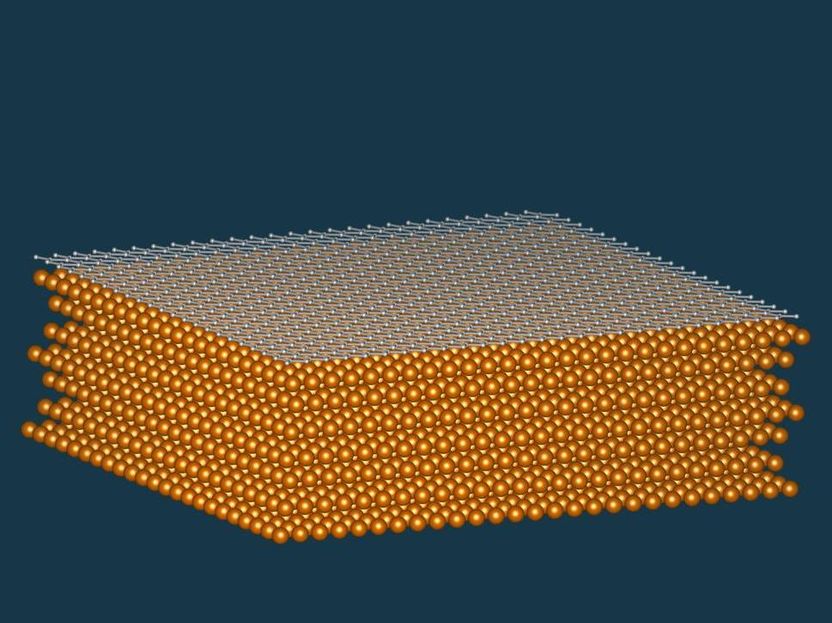

Nickel saugt Kohlenstoff auf wie ein Schwamm und bildet wegen des ähnlichen Kristallgitters besonders fehlerarme Graphenschichten an der Oberfläche.

DESY, Vedran Vonk

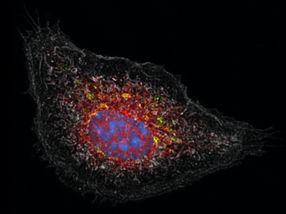

Graphen (mit Betonung auf der zweiten Silbe) besteht aus nur einer einzigen Lage von Kohlenstoffatomen, die wie ein atomarer Maschendrahtzaun angeordnet sind. Das Material besitzt eine erstaunliche chemische und strukturelle Stabilität und eine hohe elektrische Leitfähigkeit, was es insbesondere für die Elektronik interessant macht – etwa für Transistoren, durchsichtige Elektroden, Solarzellen und Akkus. Außerdem weist es besondere mechanische Eigenschaften auf, durch die sich Filter und Dichtungen im Subnanometer-Maßstab bauen lassen. So ist Graphen beispielsweise gasdicht sogar für Helium und Wasser, und kann daher als transparente Elektrode oder Membran verwendet werden. Als Graphenoxid hingegen kann eine kontrollierte Wasserdiffusion eingestellt werden, was z.B. für Entsalzungsprozesse nutzbar ist. Zahlreiche andere ungewöhnliche Eigenschaften erlauben zudem wissenschaftliche Experimente, die mit konventionellen Materialien nicht möglich sind. Für ihre bahnbrechende Erforschung von Graphen bekamen der niederländisch-britische Physiker Andre Geim und der russisch-britische Physiker Konstantin Novoselov 2010 den Nobelpreis.

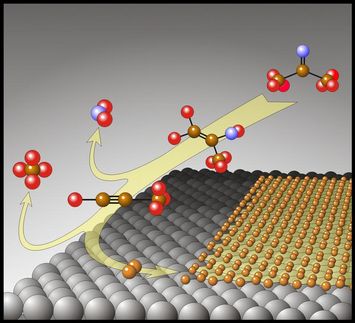

„Angesichts seiner vielfältigen Einsatzmöglichkeiten sind optimierte und kostengünstige Wege zur Produktion von großflächigem und zugleich defektarmem Graphen sehr gefragt“, erläutert Forschungsleiter Klötzer. Heute wird der hauchdünne Kohlenstoff häufig mit Hilfe von Metallen hergestellt, die mit dem Gas Ethen bedampft werden. Ethen besteht aus zwei Kohlenstoff- und vier Wasserstoffatomen (C2H4), die bei ausreichend hohen Temperaturen an dem Metall voneinander getrennt werden. Der Kohlenstoff schlägt sich dabei an der Metalloberfläche in Form von Grapheninseln nieder. Bei existierenden Hochtemperatur- Methoden entstehen jedoch häufig Defekte. Das können einzelne Kohlenstoff-Maschen sein, die gegenüber den übrigen Maschen verdreht sind, aber auch Löcher im atomaren Kaninchendraht, wodurch er nicht mehr gasdicht ist.

„Nickel bietet sich für die Graphenproduktion an, weil sein Kristallgitter perfekt den sechseckigen Graphen-Maschen entspricht“, erläutert Ko-Autor Vedran Vonk aus dem DESY- NanoLab. „Allerdings war bislang nur die Entstehung von winzigen Graphenflächen mit Durchmessern im Mikrometerbereich auf Nickel beobachtet worden.“ Dies entsprach der theoretischen Erwartung, da Nickel in seinem Kristallgitter nach bisherigem Wissen zu wenig Kohlenstoff für eine flächendeckende Graphenschicht aufnehmen kann. Zwar wird Ethen auch an einer Nickeloberfläche aufgetrennt, das Metall geht mit dem freiwerdenden Kohlenstoff jedoch eine Bindung ein und bildet an der Oberfläche ein sogenanntes Karbid. Der darin gespeicherte Kohlenstoff lässt sich durch sanftes Erhitzen wieder freisetzen. „Für eine flächendeckende Graphen-Schicht ist aber rund viermal soviel Kohlenstoff nötig“, erklärt Vonk.

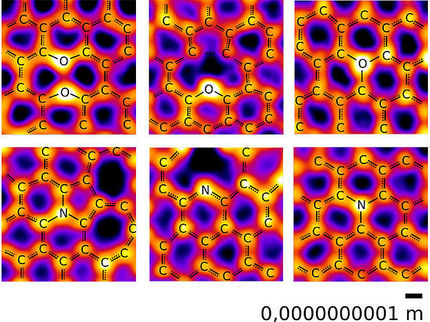

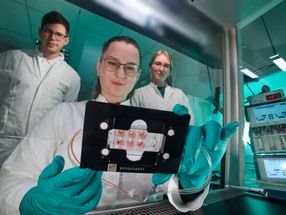

An der Europäischen Synchrotronstrahlungsquelle ESRF untersuchten die Forscher mit Hilfe intensiver Röntgenstrahlung die Kohlenstoffkapazität von Nickel nun genauer. Dabei stellten sie fest, dass Nickel nicht nur Kohlenstoff in Lücken seines metallischen Kristallgitters speichert und zusätzlich eine oberflächliche Karbidschicht bildet, sondern dass auch unter der Metalloberfläche eine neue Karbidphase entsteht. „Das Nickel saugt den Kohlenstoff auf wie ein Schwamm“, berichtet Vonk. Erhitzt man das in dieser Weise kohlenstoff-übersättigte Metall nur leicht, bildet sich an der Oberfläche spontan eine komplette Graphenschicht.

„Es war unerwartet, dass die Kohlenstoffmenge im vorbehandelten Nickel ausreicht, um eine lückenlose Graphenschicht zu erzeugen”, sagt Klötzer. Tatsächlich werden alle drei Kohlenstoffspeicher im Nickel bei der Graphenentstehung komplett aufgebraucht. Die Wissenschaftler untersuchten eine Nickelprobe mit einem Zentimeter Durchmesser, die nach etwa 15 Minuten komplett mit einer perfekten Graphenschicht bedeckt war. Da die Graphenbildung in der Regel an verschiedenen Punkten startet, hängt die Dauer des Prozesses nur wenig von der Ausdehnung der Oberfläche ab.

„Die relativ niedrige Prozesstemperatur von rund 400 Grad Celsius kann sowohl für die Graphenqualität als auch für eine Produktion im industriellen Maßstab von großem Vorteil sein“, betont Klötzer. Dennoch sind für eine Anwendung noch technische Hürden zu meistern. So muss etwa eine Methode entwickelt werden, das Graphen zerstörungsfrei vom Nickel abzunehmen, ohne zu dicke Metallkristalle – etwa mit Hilfe von Säure – auflösen zu müssen. Als Wachstumssubstrate für die potentielle industrielle Herstellung werden daher ultradünne Nickelfolien mit perfektem Kristallgitter angestrebt.

An der Arbeit waren die Universität Innsbruck, die ESRF, das Berliner Fritz-Haber-Institut, die Universität Hamburg, die Technische Universität Wien und DESY beteiligt. Die Studie fand im Rahmen des österreichischen Sonderforschungsbereichs „Functional Oxide Surfaces and Interfaces“ statt, der vom österreichischen Fonds zur Förderung der wissenschaftlichen Forschung (FWF) finanziert wird.