Um alle Funktionen dieser Seite zu nutzen, aktivieren Sie bitte die Cookies in Ihrem Browser.

my.chemie.de

Mit einem my.chemie.de-Account haben Sie immer alles im Überblick - und können sich Ihre eigene Website und Ihren individuellen Newsletter konfigurieren.

- Meine Merkliste

- Meine gespeicherte Suche

- Meine gespeicherten Themen

- Meine Newsletter

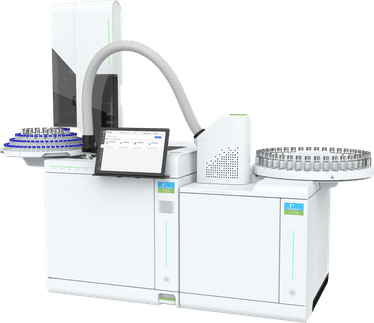

AnlassenDas Anlassen ist eine Wärmebehandlung, in der ein Werkstoff gezielt erwärmt wird, um seine Eigenschaften zu beeinflussen, insbesondere um Spannungen abzubauen. Großtechnisch wird das Anlassen in der Stahl- und Glaserzeugung verwendet. Produkt-Highlight

Verfahren in der StahlverarbeitungNach dem Härten oder dem Schweißen von Stahl kann das Werkstück durch Erwärmen auf Temperaturen unterhalb des Umwandlungspunktes A1 (723 °C) angelassen werden. Dabei werden innere Spannungen abgebaut. Anlassen ist ein Verfahren der Wärmebehandlung. Gewöhnlich wird Anlassen nach dem Härten angewendet. Gehärteter Stahl wird umso weicher, je höher man ihn anlässt. Dabei verringert sich die Härte und die Zähigkeit steigt. Durch Oxidation der Oberfläche bilden sich Anlassfarben, die zur Beurteilung der Anlasstemperatur herangezogen werden können. Die zwei wichtigsten Parameter des Anlassens sind die Anlasstemperatur und die Anlassdauer. Das Aufheizen und Abkühlen beeinflusst auch den Anlasseffekt. In der Praxis bewegen sich die häufigsten Anlasstemperaturen zwischen 300 und 550 °C; die Anlassdauer zwischen Minuten und Stunden. Dabei sind die Anlasstemperaturen und Anlassdauern austauschbar. Ein Anlassen mit kurzer Dauer und hoher Temperatur hat die gleiche Wirkung wie ein lang andauerndes Anlassen mit entsprechend niedriger Temperatur. Diese Austauschbarkeit wird durch den Hollomon-Jaffe-Parameter beschrieben. Formal entspricht er dem Larson-Miller-Parameter, der auch Kriecheffekte beschreibt. Es besteht die Möglichkeit der Restwärmenutzung zum Anlassen (Restwärmenutzung der nach dem Abschrecken aus der Härtetemperatur noch vorhandene gewollten Werkstückrestkerntemperatur) oder der völligen Neuerwärmung auf Anlasstemperatur im Anlass-Salzbad (Salpeter- oder Nitriersalzbad) oder leicht beheizten Härteofen. Anlassstufen beim StahlBei der Stahlverarbeitung sind im Allgemeinen vier Anlassstufen von Bedeutung:

AnlassversprödungIm Zusammenhang mit dem Anlassen werden zwei Versprödungserscheinungen beobachtet [3]:

Verfahren in der GlasherstellungIn der Herstellung von Glaswaren wird das Anlassen verwendet, um durch den Abkühl- oder Umformprozess von Glas im Material vorhandene Spannung abzubauen. Die Glasware wird dabei soweit erwärmt, dass sie noch nicht wieder weich wird, aber die inneren Spannungen sich ausgleichen können. Dann wird die Temperatur langsam gesenkt und das Glas langsam bis unter einen kritischen Punkt abgekühlt. Daraufhin kann es schnell weiter abgekühlt werden. Geschieht diese Behandlung nicht, bricht das Glas verhältnismäßig schnell oder zerspringt spontan bei Temperaturschocks. Quellen:

Siehe auchKategorien: Metallurgie | Stoffeigenschaften ändern |

|

| Dieser Artikel basiert auf dem Artikel Anlassen aus der freien Enzyklopädie Wikipedia und steht unter der GNU-Lizenz für freie Dokumentation. In der Wikipedia ist eine Liste der Autoren verfügbar. |