Makelloser Schutz fürs Auto - Wie die Lacke kratzfest werden

Das ist der Schreck jedes Autofahrers: ein Kratzer im frisch polierten Lack. Schließlich ist für die meisten das Äußere ihrer Autos überaus wichtig. Glatt, strahlend und makellos soll es sein. Aber das menschliche Auge ist ein unerbittliches Instrument - selbst kleinste Kratzer nimmt es in einer glänzenden Oberfläche wahr.

Hier liegt die Krux hochwertiger Automobillackierungen: jede Spur von Waschbürsten, peitschenden Zweigen oder übermütigen Hundepfoten schmälert den schönen Schein. Deshalb arbeiten Forscher der BASF Coatings AG in Münster intensiv daran, den vielen positiven Eigenschaften ihrer Lacke nun auch noch eine außergewöhnliche Kratzfestigkeit hinzuzufügen oder ihm sogar "selbstheilende Kräfte" zu verleihen. Denkbar ist, dass die Chemiker bald ihre Moleküle derart "programmieren" können, dass sie zumindest kleine Schäden von selbst beheben. Ähnlich wie man heute Metallegierungen ein Gedächtnis für bestimmte Formen mitgeben kann, sollen hier Mechanismen zur Selbstorganisation auf molekularer Ebene greifen.

Je kleiner die Masche, desto besser das Netz

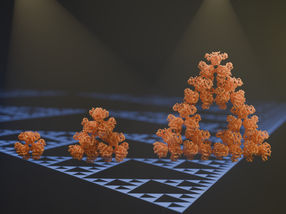

Beim Autolack geht es um viel mehr als bloße Ästhetik. Die oberste Schicht, der Klarlack, bildet ein Schutzschild mit vielen Funktionen: Er trotzt zahlreichen Umwelteinflüssen wie Sonnenschein und Vogeldreck, Streusalz und Rollsplitt, saurem Regen und extremen Temperaturschwankungen. Wer nun den Lack noch kratzfester machen will, muss genaue Kenntnisse über seinen chemischen Aufbau und die physikalischen Eigenschaften haben. So enthält der Lack im flüssigen Zustand sogenannte funktionelle Gruppen. Darunter verstehen Chemiker besondere Stellen in einem Molekül, an denen etwas passieren kann, an denen chemische Reaktionen stattfinden. Genau das geschieht bei der Aushärtung des Lacks, die Gruppen verknüpfen sich und bilden so ein dreidimensionales Netzwerk.

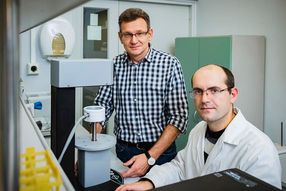

BASF-Forscher haben mit Modelllacken "gespielt", die unterschiedlich kratzfest waren. Das Ergebnis: Auf die Maschengröße des Netzwerkes kommt es an. "Das Ergebnis ist eindeutig", berichtet Dr. Klaus Dieter Plitzko, Leiter der weltweiten Coatings-Forschung der BASF, "je enger das Netzwerk gestrickt ist, desto widerstandsfähiger gegen mechanische Verletzungen wird unser Lack." Gerade die besonders ärgerlichen, weil dauerhaften Kratzer werden seltener.

Das ehrgeizige Ziel der Wissenschaftler in Münster: Sie wollen noch höhere Kratzfestigkeit mit der schon bewährten Chemikalienbeständigkeit ihrer Produkte unter einen Hut bringen. Dazu werden neue Bausteine gesucht, die viele Vernetzungsstellen zu bieten haben und deshalb ein besonders engmaschiges

Netzwerk bilden können, dem selbst Kratzbürsten nichts mehr anhaben können. Dieses Ziel lässt sich mit unterschiedlichen chemischen Konzepten erreichen. Derzeit liefern sich drei Varianten ein Kopf-an-Kopf-Rennen.

"Sonnencreme" für den Lack

In den vergangenen zehn Jahren wurden bei der Entwicklung neuer Klarlacke große Fortschritte gemacht. Als bestes Material haben sich dabei hochreaktive Polyurethane erwiesen, die als Zweikomponenten-Systeme formuliert und direkt vor der Verarbeitung exakt zusammengemischt werden. In der zurückliegenden Dekade wurde dem Klarlack zudem ein wirkungsvoller Schutz gegen "Sonnenbrand" eingeimpft, wobei das Lichtschutzmittel aus einer Kombination von UV-Absorbern und sogenannten Radikalfängern besteht. Auswahl und Mixtur der richtigen "Sonnencreme" sind entscheidend für die Witterungs- und Alterungsbeständigkeit. Dank der hohen Qualität, die inzwischen erreicht ist, können die Automobilhersteller heute eine "lebenslange" Garantie auf die Lackierung geben.

Der Wettlauf zur Kratzfestigkeit ist noch nicht entschieden

Zurück zum "Wettlauf der Systeme" um die Kratzfestigkeit: Ein Weg besteht darin, das Prinzip der bekannten Ceran-Kochfläche, die aus einer speziellen, gewalzten Glaskeramik

Meistgelesene News

Organisationen

Weitere News aus dem Ressort Wissenschaft

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Ab sofort nichts mehr verpassen: Unser Newsletter für die chemische Industrie, Analytik, Labor und Prozess bringt Sie jeden Dienstag und Donnerstag auf den neuesten Stand. Aktuelle Branchen-News, Produkt-Highlights und Innovationen - kompakt und verständlich in Ihrem Posteingang. Von uns recherchiert, damit Sie es nicht tun müssen.