Der weltweit erste 4D-Druck für Keramik

Anzeigen

Ein Forschungsteam der City University of Hong Kong (CityU) hat durch die erfolgreiche Entwicklung des weltweit ersten 4D-Drucks für Keramiken, die mechanisch robust sind und komplexe Formen haben können, einen bahnbrechenden Fortschritt in der Materialforschung erzielt. Damit könnte eine neue Seite in der strukturellen Anwendung von Keramik aufgeschlagen werden.

Gedrucktes Origami aus Keramik, das das Opernhaus von Sydney nachahmt.

City University of Hong Kong

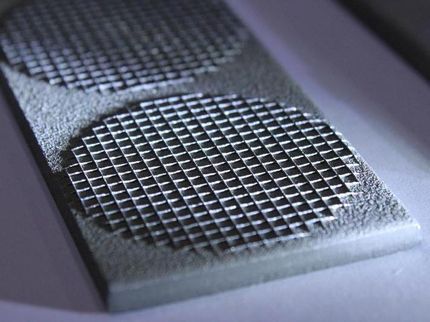

4D-gedruckte Keramik Miura-ori

City University of Hong Kong

Keramik hat einen hohen Schmelzpunkt, so dass es schwierig ist, mit konventionellem Laserdruck Keramik herzustellen. Die vorhandenen, meist schwer verformbaren, 3D-gedruckten Keramikvorstufen erschweren auch die Herstellung von Keramiken mit komplexen Formen.

Um diese Herausforderungen zu meistern, hat das CityU-Team eine neuartige "keramische Tinte" entwickelt, eine Mischung aus Polymeren und keramischen Nanopartikeln. Die mit dieser neuartigen Tinte bedruckten 3D-gedruckten Keramikvorläufer sind weich und können dreimal über ihre ursprüngliche Länge hinaus gestreckt werden. Diese flexiblen und dehnbaren Keramikvorläufer ermöglichen komplexe Formen, wie z.B. Origami-Faltung. Bei richtiger Wärmebehandlung können Keramiken mit komplexen Formen hergestellt werden.

Geleitet wurde das Team von Professor LU Jian, Vizepräsident (Forschung und Technologie) und Lehrstuhlinhaber für Maschinenbau, einem angesehenen Materialwissenschaftler mit Forschungsinteressen, die von der Herstellung von Nanomaterialien und modernen Strukturmaterialien bis hin zur rechnergestützten Simulation der Oberflächentechnik reichen.

Mit der Entwicklung der elastischen Vorläufer hat das Forschungsteam einen weiteren Durchbruch erzielt, indem es zwei Methoden des 4D-Drucks von Keramik entwickelt hat.

Der 4D-Druck ist der konventionelle 3D-Druck in Kombination mit dem zusätzlichen Element der Zeit als vierte Dimension, bei dem sich die gedruckten Objekte im Laufe der Zeit durch äußere Reize wie mechanische Kraft, Temperatur oder ein Magnetfeld neu formen oder selbst zusammensetzen können.

Dabei nutzte das Team die in den gestreckten Vorläufern gespeicherte elastische Energie für das Formmorphing. Wenn die gestreckten keramischen Vorläufer freigesetzt werden, werden sie selbst umgestaltet. Nach der Wärmebehandlung verwandeln sich die Vorprodukte in Keramik.

Die daraus resultierende Elastomer-Keramik ist mechanisch robust. Sie können ein hohes Verhältnis von Druckfestigkeit zu Dichte haben (547 MPa auf 1,6 g cm-3 Mikrogitter), und sie können in großen Größen mit hoher Festigkeit im Vergleich zu anderen gedruckten Keramiken geliefert werden.

"Der ganze Prozess klingt einfach, ist es aber nicht", sagte Professor Lu. "Von der Herstellung der Tinte bis zur Entwicklung des Drucksystems haben wir viele Male und mit verschiedenen Methoden versucht. Es gibt viele Faktoren, die das Ergebnis beeinflussen können, von der Art der Creme und der Größe der Düse über die Geschwindigkeit und Kraft des Quetschens bis hin zur Temperatur."

Mehr als zweieinhalb Jahre hat das Team gebraucht, um die Grenzen der vorhandenen Materialien zu überwinden und das gesamte 4D Keramikdrucksystem zu entwickeln.

Bei der ersten Formgebungsmethode wurden zunächst ein 3D-gedruckter Keramikvorläufer und ein Substrat mit der neuartigen Tinte bedruckt. Das Substrat wurde mit einer biaxialen Streckvorrichtung gestreckt und mit Fugen für die Verbindung des Vorläufers bedruckt. Der Vorläufer wurde dann auf das gestreckte Substrat gelegt. Mit der computerprogrammierten Zeitsteuerung und der Freigabe des gestreckten Substrates wurden die Materialien in die gewünschte Form gebracht.

Bei der zweiten Methode wurde das entworfene Muster direkt auf den gestreckten Keramikvorläufer gedruckt. Es wurde dann unter Kontrolle der Computerprogrammierung freigegeben und durchlief den Prozess der Selbstveränderung.

"Mit der vielseitigen Formbarkeit der bedruckten Keramikvorstufen kann ihre Anwendung enorm sein", sagt Professor Lu. Eine vielversprechende Anwendung wird für elektronische Geräte sein. Keramische Werkstoffe haben eine wesentlich bessere Leistung bei der Übertragung elektromagnetischer Signale als metallische Werkstoffe. Mit der Einführung von 5G-Netzwerken werden keramische Produkte eine wichtigere Rolle bei der Herstellung von elektronischen Produkten spielen. Der künstlerische Charakter der Keramik und ihre Fähigkeit, komplexe Formen zu formen, bieten dem Verbraucher auch die Möglichkeit, individuell gestaltete keramische Handy-Rückwände herzustellen.

Darüber hinaus kann diese Innovation in der Luft- und Raumfahrt eingesetzt werden. "Da Keramik ein mechanisch robuster Werkstoff ist, der hohe Temperaturen verträgt, hat die 4D-gedruckte Keramik ein hohes Potenzial für den Einsatz als Antriebskomponente in der Luft- und Raumfahrt", so Prof. Lu.

Mit dem Durchbruch in der Material- und 4D-Drucktechnik sagte Prof. Lu, der nächste Schritt sei die Verbesserung der mechanischen Eigenschaften des Materials, wie die Verringerung seiner Sprödigkeit.