Neues Bremer Verfahren zur direkten Aufbereitung von Eisenhüttenschlacken für die Zementherstellung

Anzeigen

Lassen sich Eisenhüttenschlacken bald umweltfreundlich und kostengünstig für die Zementherstellung aufbereiten? Verfahrenstechniker der Universität Bremen und des Instituts für Werkstofftechnik (IWT) unter Leitung von Privatdozent Dr.-Ing. habil. Udo Fritsching haben jetzt eine neue Methode entwickelt. Mit ihr kann diese Schlacke - ein Rückstand aus dem Verhüttungsprozess - so fein granuliert werden, dass sie als idealer Zugabestoff für die Zementherstellung taugt.

Die Bremer Wissenschaftler haben es geschafft, die - ähnlich wie Honig - äußerst zähe Eisenhüttenschlacke mit einer ausgeklügelten Heißgasgranulation in einem einstufigen Prozess in kugelförmige Partikeln zu zerlegen. Diese sind unter 100 Mikrometer (millionstel Meter) klein. Das pulverförmige Granulat kann direkt am Hochofen gewonnen werden. Es ist absolut trocken und zur direkten Weiterverarbeitung in der Zementherstellung geeignet.

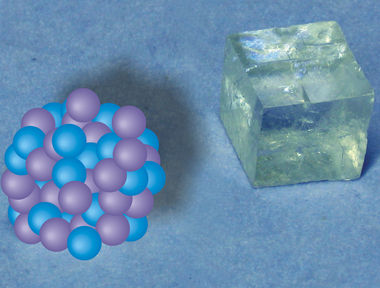

Damit unterscheidet sich dieses Verfahren gegenüber der bisherigen Granulation von Eisenhüttenschlacken. Denn die Verwendung der Verhüttungsrückstände in der Zementproduktion ist nicht neu: Bislang wurde die noch flüssige Eisenhüttenschlacke in große Wasserbecken geleitet. Durch die auftretende Temperaturspannung zerfiel die Schlacke in Würfelzucker große, feuchte, poröse Stücke. Diese mussten anschließend entwässert und dann weiter zermahlen werden - ein äußerst energie- und emissionsintensiver Prozess. Erst nach dieser Behandlung war das Granulat in der Zementherstellung zu verwenden. Der Marktanteil der Zementsorten, denen die granulierte Hochofenschlacke - in der Stahlindustrie auch "Hüttensand" genannt - beigemengt ist, liegt bei etwa 25 %.

Das neue Verfahren aus der Hansestadt macht diese Zwischenschritte überflüssig. Die Folge sind erhebliche Energieeinsparungen und damit direkt praktizierter Umweltschutz. "Schließlich fallen in Deutschland jährlich rund zehn Millionen Tonnen Eisenhüttenschlacke an, die nun nicht mehr aufwändig behandelt werden müssten", sagt Fritsching. "Außerdem entsteht bei der Umwandlung von Kalk und Ton in Zement pro Tonne auch eine Tonne Kohlendioxid. Da der Anteil des feinen Heißgasgranulation-Hüttensandes am Zement im Idealfall bis zu 80 % betragen kann, läßt sich der Kohlendioxid-Ausstoß in dieser Branche signifikant verringern!"

Bei der Heißgasgranulation nutzen die Bremer Wissenschaftler unter Druck hocherhitzte Gase (ca. 1000°C) als Medium des Zerstäubungsprozesses. "Das zähe Material bekommt während des Zerstäubungsprozesses mehr Zeit, um sich zu einer Kugelform zusammen zu ziehen", erläutert Fritsching. Die Bremer Verfahrenstechniker nutzen bei diesem neuartigen Weg ihre umfassende Erfahrung, die sie beim Sprühen und Zerstäuben von Metallen gewonnen haben. Im genannten Wissenschaftsbereich ist unter anderem der Sonderforschungsbereich "Sprühkompaktieren" angesiedelt.

In einem vor kurzem angelaufenen Forschungsvorhaben, das zusammen mit der Forschungsgemeinschaft Eisenhüttenschlacken (FehS) und der ThyssenKrupp-Stahl AG (beide Duisburg) durchgeführt wird, soll die in der Bremer Uni und im IWT entwickelte Heißgasgranulation jetzt in den industriellen Alltag integriert werden. Das Projekt wird vom Bundesministerium für Bildung und Forschung (BMBF) mit 500.000 Euro unterstützt.

Weitere Informationen:

Priv. Doz. Dr.-Ing. habil. Udo Fritsching Universität Bremen, Fachbereich Produktionstechnik und Institut für Werkstofftechnik (IWT) Telefon 0421/ 218-3663 E-Mail: ufri@iwt.uni-bremen.de