Neues Verfahren zur Herstellung von leistungsfähigen Katalysatorsystemen für die Methanolsynthese

Anzeigen

Methanol ist nicht nur ein wichtiger Grundstoff für die chemische Industrie, sondern rückt zunehmend in den Brennpunkt des Interesses als Energieträger für Brennstoffzellen. Im Gegensatz zu Wasserstoff ließe sich das flüssige Methanol leicht transportieren und über das bestehende Tankstellennetz verteilen. Kein Wunder, dass fleißig nach verbesserten Katalysatoren für die Methanolsynthese gesucht wird. Forscher eines an der Ruhr-Universität Bochum angesiedelten Sonderforschungsbereichs der Deutschen Forschungsgemeinschaft (SFB 558) haben mit einer ungewöhnlichen Bedampfungstechnik an dieser Front nun einen Erfolg zu vermelden.

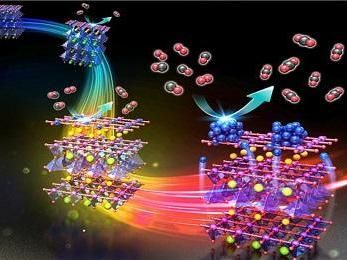

Methanol wird industriell zumeist aus Synthesegas, einem Gemisch aus Kohlendioxid, Kohlenmonoxid und Wasserstoff durch Umsetzung an Kupfer/Zinkoxid-Katalystoren hergestellt. Für deren katalytische Wirksamkeit spielen offenbar Wechselwirkungen zwischen dem metallischen Kupfer und dem Zinkoxid, das als Träger fungiert, eine entscheidende Rolle. Das Team um Roland A. Fischer suchte daher einen Weg, um den Grenzflächenkontakt zwischen Kupfer und Zinkoxid zu maximieren. So kamen sie auf die Idee, poröse Silikat-Materialien als Trägersubstanz für ihre Katalysatorsysteme einzusetzen. Diese haben den Vorteil einer sehr hohen spezifischen Oberfläche sowie einer präzise einstellbaren nanoskopischen Porenstruktur - und haben sich bereits vielfach als ausgezeichnete Trägermaterialien bewährt. Statt die katalytisch aktiven Substanzen - Kupfer und Zinkoxid - nun mit konventionellen Imprägnierverfahren auf den Träger aufzubringen, setzen die Bochumer Forscher auf die so genannte metallorganische Dampfabscheidung: Im Vakuum verdampfen sie zunächst eine sauerstoffhaltige kupferorganische Verbindung. Dabei wird der Dampf am Silikat-Träger fest adsorbiert. Anschließend wird Diethylzink auf die gleiche Weise aufgedampft und das Material vorsichtig erhitzt. Auf der molekularen Ebene passiert dabei Folgendes: Die Zinkatome nehmen den Platz der Kupferatome ein, die sich ihrerseits als metallisches Kupfer abscheiden. Beim Erhitzen werden alle organischen Verbindungen verbrannt, das Zink bleibt in Form von Zinkoxid übrig. Das Besondere: Sowohl Kupfer als auch Zinkoxid liegen extrem fein verteilt vor, so dass sie besonders innig miteinander in Kontakt treten können. So erhielten die Forscher mit allen getesteten Silikaten Katalysatormaterialien, die den klassischen Kupfer/Zinkoxid-Katalysatoren mindestens ebenbürtig sind. "Die katalytische Aktivität einer der Proben übertrifft die der Klassiker sogar überraschend deutlich," so Fischer. "Grund ist die spezielle dreidimensionale Porenstruktur dieses Silikat-Trägers, die eine besonders effiziente Diffusion der eingedrungenen Dämpfe erlaubt."