Materialforscher entwickeln neuartige Oberflächen

EU-Förderung für Saar-Lor-Lux-Verbund

Anzeigen

Manche Werkstoffoberflächen müssen besonders glatt sein, etwa wenn ein Bauteil in einem Lager rotiert. Andere Werkstoffe wie zum Beispiel Elektrokontakte in einer vibrierenden Maschine sollen zuverlässig aneinanderhaften. Und weitere Werkstoffe benötigen spezielle Beschichtungen, damit sie elektrisch leitfähig werden oder auch hart genug sind. Die dafür nötige Oberflächenbehandlung stößt bei komplex geformten 3D-Objekten aber häufig an Grenzen. Dies soll nun ein Forschungsprojekt ändern, das durch das europäische Interreg-Programm mit 2,1 Millionen Euro gefördert wird. Beteiligt sind Materialwissenschaftler von mehreren Universitäten, Forschungsinstituten und Unternehmen in der Großregion.

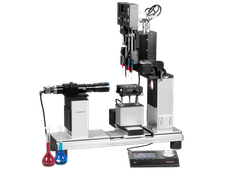

Bei vielen technischen Anwendungen werden heute die Materialoberflächen beschichtet und strukturiert, um ihnen bestimmte Eigenschaften zu verpassen. Solarthermische Oberflächen etwa sollen besonders viel Licht absorbieren, im Fahrzeug- und Maschinenbau will man Energieverluste vermeiden, die häufig durch Reibung entstehen. „Mit der so genannten Laserinterferenz-Technologie können wir auf allen möglichen Oberflächen äußerst präzise Muster in der Größenordnung von wenigen Mikro- bis Nanometern erzeugen. Das Laserlicht wirkt mit extremer Hitze sehr punktuell auf die Oberfläche ein. Wir können auf einem Zehntel Haaresbreite praktisch alle Metalle schmelzen. Direkt daneben, also etwa fünf Tausendstel Millimeter weiter, bleibt das Material unverändert“, sagte Frank Mücklich, Professor für Funktionswerkstoffe der Universität des Saarlandes.

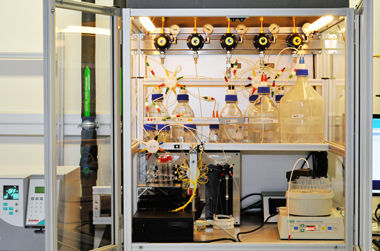

Diese Laserinterferenz-Technologie wurde von den Saarbrücker Forschern entwickelt und in den vergangenen Jahren so optimiert, dass sie jetzt auch im industriellen Maßstab in den Produktionsprozess integriert werden kann, um größere Werkstücke in hoher Stückzahl schnell, präzise und auch preiswert zu bearbeiten. Sie soll nun mit einer Plasmabeschichtungstechnik kombiniert werden, die im Team von Professor Pierson an der Université de Lorraine in Nancy entwickelt wurde. „Bei dem Laserinterferenz-Verfahren werden mehrere gebündelte Laserstrahlen optisch überlagert auf das Material gerichtet. Quasi mit einem Schuss können wir dadurch Millionen bis Milliarden mikroskopischer Strukturen gleichzeitig erzeugen und so über große Oberflächen hinweg identische Muster auftragen. Bei der anschließenden sogenannten PVD-Beschichtung wird ein gepulstes Plasma eingesetzt, das Atome verdampft und so ebenfalls mit kurzen, blitzartigen Impulsen die Oberflächen verändert“, erläutert Frank Mücklich.

Was bisher noch fehle, sei die Möglichkeit, komplexen geometrischen 3D-Strukturen mit einer Beschichtung spezielle Eigenschaften zu verpassen. „Sobald die Oberflächen in verschiedenen Winkeln abknicken oder als Rundungen auslaufen, wird es schwierig, diese gleichmäßig zu bearbeiten. Auch ist es komplizierter, hauchdünne Beschichtungen aufzutragen, wenn keine ebene Fläche vorliegt, wie es bei den Laserstrukturen der Fall ist“, sagt der Materialwissenschaftler. In dem grenzüberschreitenden Forschungsprojekt sollen hierfür neue Verfahren entwickelt werden und an Anwendungen der industriellen Partner getestet werden.

Dabei soll auch untersucht werden, welche Mechanismen den Beschichtungen zum Wachstum verhelfen und wie diese an das zu behandelnde Material am besten angebunden werden können. Zudem wollen die Forscher herausfinden, wie diese Vorgänge in der laufenden Produktion kontrolliert werden können. „Wir haben hier in der Großregion – also im Saarland, Lothringen, Luxemburg und Belgien – eine vielfältige Kompetenz in der Materialwissenschaft und Werkstofftechnik und ergänzen uns von der Grundlagenforschung über den Bau von Prototypen bis hin zur industriellen Anwendung. Die neuen Verfahren können zudem auch für kleinere und mittlere Unternehmen in der Großregion interessant werden, die meist nur kleinere Stückzahlen produzieren“, erklärt Frank Mücklich.

Das Interreg-Forschungsprojekt trägt den Titel „Pulsatec – Anwendung von Oberflächenbehandlungstechnologien durch gepulstes Plasma an komplexen 3D-Oberflächen und Formen“. Es sind daran Materialforscher der Universität des Saarlandes, der Université de Lorraine, des Luxembourg Institute of Science and Technology sowie des Centre de Recherche Métallurgique in Wallonien beteiligt. Diese arbeiten mit mehreren Unternehmen zusammen, etwa der saarländischen Firma Nanogate, dem deutschen Viessmann-Konzern, der Luxemburger Firma für Hartstoffschichten Ceratizit und der belgischen 3D-Druck-Firma Anyshape. Begleitet wird das Projekt von mehreren Innovationsclustern wie dem Luxemburger „Luxinnovation“, dem französischen „Materialia“ und dem belgischen „PolMecaTech“.

Die Fördermittel in Höhe von 2,1 Millionen Euro stammen zum Großteil aus dem Europäischen Regionalfonds (EFRE). Rund 470.000 Euro fließen an die Universität des Saarlandes, 42.000 Euro davon hat die saarländische Landesregierung beigesteuert.