Zeit- und Ressourcen-Einsparung in der technischen Katalysator-Entwicklung

Celpat entwickelt flexible Segment-Reaktor-Lösung für alle scale-up-Stufen

Anzeigen

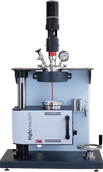

Die Verbesserung der Effizienz eines Katalysators bei technischen Katalyseprozessen zeigt sich sofort in entsprechenden Kosten- und Ressourceneinsparungen. Deshalb werden die Katalysatoren und der gesamte Prozess einer umfangreichen Optimierung bereits in der Labor- und Technikum-Phase unterzogen, bevor die Anlage dann per Scale-up in Produktionsgröße gebaut wird. Die Celpat Ingenieurgesellschaft mbH hat jetzt in einem neuen verfahrenstechnischen Ansatz ein flexibles Segment-Reaktorsystem entwickelt, in dem von den chemischen Reaktionen bis zu den verfahrenstechnischen Kennzahlen für den kommerziellen Einsatz alle Forschungen in einer flexiblen Anlage durchgeführt werden können.

Bisher werden für die Ermittlung der optimierten Parameter eines Katalyseprozesses im Allgemeinen unterschiedliche Versuchsreaktoren eingesetzt werden, die im Design auf die zu ermittelnden Kennwerte angepasst sind. Dieser Einsatz verschiedener Reaktoren zur Optimierung eines Prozesses ist deshalb mit zeit- und kostenintensiven Umbau- und Umrüstvorgängen verbunden. Das flexibel einsetzbare Reaktorssytsem von Celpat deckt dagegen in einem System die gesamte Bandbreite der typischen scale-up-Stufen bei der Entwicklung und der Bestimmung der Leistungsdaten eines Katalysators ab. Unterstützt wird die Flexibilität der Forschungsanlage durch eine entsprechend flexible und streckenweise automatisierte Prozessleittechnik. Denn sowohl Hardware wie Software sind so angelegt, dass sie die größtmögliche Freiheit der Experimente als auch die Erweiterung der Anlage erlaubt.

In der technischen Realisierung sind die einzelnen Reaktoren mit jeweils eigenständigen Heizungen, Temperaturmess- und Probeentnahmestellen ausgestattet. Im sogenannten ‚Screening’-Betrieb im Parallelmodus erfolgt zur Optimierung der Katalysator-Zusammensetzung und -herstellung die qualitative Beurteilung der katalytischen Eigenschaften der Testmaterialien. Mit einer durch die Parallelschaltung wesentlich reduzierten Anzahl an Versuchsreihen. Dabei werden die Reaktoren über eine gemeinsame Dosierung parallel mit dem Ausgangsstoff (Edukt) beschickt. Im Kinetik-Betrieb bilden die seriell angeordneten Reaktoren einen sogenannten Zapfstellenreaktor mit Messstellen für Temperatur und Gaskonzentration nach jedem Teilsegment. Dabei kaneinfach und schnell von den parallel geschalteten Segmentreaktoren in deren Serienschaltung gewechselt werden. Damit das gesamte System flexibel zu handhaben ist, erhält jedes Reaktorsegment eine eigene Vorheiz-/Kühlzone. Geschäftsführer Matthias Pieper erläutert: „Mit unserer Lösung kann man auch ein spezielles Temperaturprofil über das Gesamtsystem vorgeben, um den Einfluss variierender Temperaturen z.B. auf den Reaktionsablauf bei verschiedenen Umsätzen zu erforschen.“

Matthias Pieper ist sich sicher: „Durch die hohen Zeit- und Ressourceneinsparungen gehören solchen flexiblen Segment-Reaktorsystemen, in denen von den chemischen Reaktionen bis zu den verfahrenstechnischen Kennzahlen für den kommerziellen Einsatz alle Forschungen in einer Anlage durchgeführt werden können, die Zukunft.“