Lösemittelfreie Beschichtung großer Flächen

"TransApp"-Verfahren bietet Kosten-, Qualitäts- und Design-Vorteile

Anzeigen

Kosten-, Qualitäts- und Design-Vorteile bei der lösemittelfreien Beschichtung von Blechbändern sowie Blech-, Holzwerkstoff-, und Akustik-Dämmstoffplatten bietet das "TransApp"-Verfahren. Es ermöglicht erstmals die Pulverlackierung großer, flacher Substrate bei hohen Durchlaufgeschwindigkeiten.

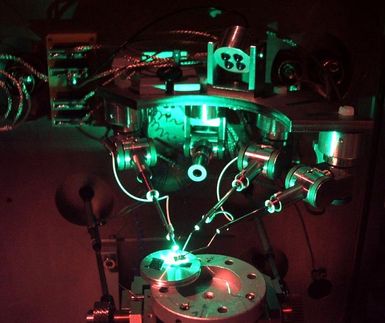

Im Vergleich zur Flüssiglackbeschichtung ist die lösemittelfreie Pulverbeschichtung nicht nur kostengünstiger und umweltfreundlicher, sie birgt auch Qualitätsvorteile. Diese Vorteile des Pulverlacks erschließt ein neues Verfahren nun auch großen, flachen Substraten wie Holzwerkstoffplatten, Blechbändern (Coils) oder zugeschnittenen Blechen (Platinen). Hier dominiert bisher noch der Flüssiglack. Aus Produktivitätsgründen sind bei diesen großflächigen Substraten hohe Durchsatzgeschwindigkeiten von über einem Meter pro Sekunde gefordert. Pulverbeschichtungsverfahren nach dem bisherigen Stand der Technik arbeiten jedoch wesentlich langsamer, da die erforderliche hohe Anzahl von Sprühorganen sonst zu starken Luftverwirbelungen und damit zu nicht mehr beherrschbaren Schichtdickenschwankungen führt. Ulrich Strohbeck und Markus Cudazzo vom Fraunhofer IPA haben ein Applikations-Verfahren entwickelt, das auf einem anderen Prinzip beruht: "Im 'TransApp'-Verfahren wird der Pulverlack nicht versprüht, sondern allein über hohe elektrische Feldkräfte auf das durchlaufende Flachsubstrat appliziert", erklärt Markus Cudazzo.

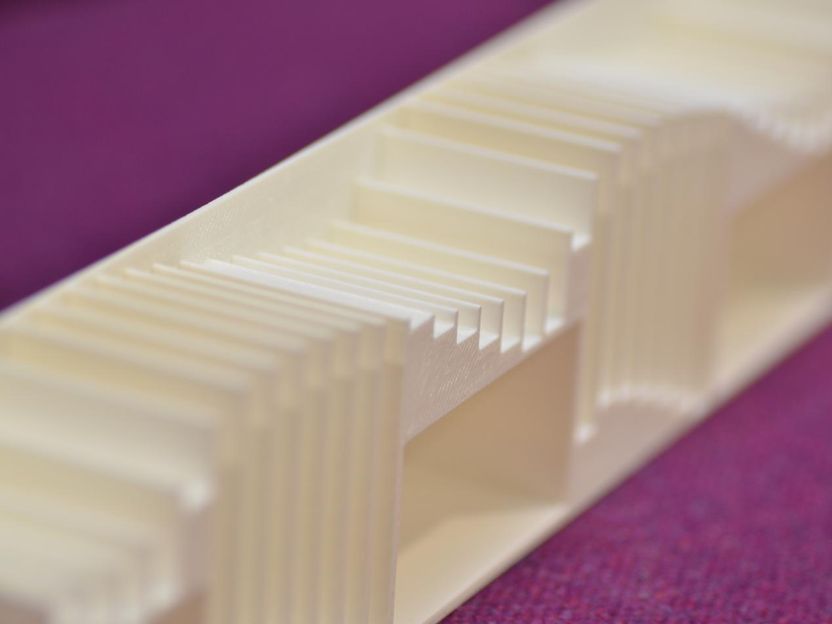

Die im Vergleich zum herkömmlichen Pulversprühverfahren extrem kurze Transferstrecke bewirkt, dass sich die Pulverlackpartikel homogen und nahezu vollständig auf dem Substrat absetzen. Dadurch treten die bisher üblichen hohen Sprühverluste nicht auf, voluminöse Absaugkabinen und Pulver-Rückgewinnungsanlagen sind überflüssig. Im "TransApp"-Verfahren lässt sich zudem der Schichtauftrag besser steuern. "Selbst bei hohen Durchsatzgeschwindigkeiten haben wir in unseren Versuchen mit dem 'TransApp'-Verfahren Schichtdickengleichmäßigkeiten erreicht, wie sie bisher nicht möglich waren", berichtet Ulrich Strohbeck. Ein nächstes Entwicklungsziel ist es, Muster und Strukturen zu erzeugen. Das Verfahren eignet sich sowohl für elektrisch leitfähige als auch für nichtleitfähige Substrate. Für die Beschichtbarkeit nichtleitender Werkstoffe wie Holzfaserplatten sorgt die Kombination mit dem ebenfalls am Fraunhofer IPA entwickelten KOMPSTAT-Verfahren.

Gerade bei Holzwerkstoffplatten bestehen gute Chancen für das neue Verfahren. Allein für Mitteldichte Faserplatten (MDF) schätzen Experten in Deutschland das Marktpotenzial für Pulverlacke auf jährlich ca. 50 Mio qm zu beschichtende Oberfläche. Dies entspricht ca. zehn Prozent der jährlich in Deutschland produzierten Pulverlackmenge. Attraktiv an der Pulverbeschichtung sind hier die größere Design-Vielfalt gegenüber klassischen Oberflächentechnologien wie der Folienbeschichtung. Wo platz- und energiesparende Einschicht-Pulverlackieranlagen die bisher üblichen, aufwändigen Mehrschicht-Flüssiglackieranlagen ersetzen können, lassen sich zudem erhebliche Kosten einsparen. Bei bandbeschichtetem Blech für den Bau sind besonders die hohe Beständigkeit des Pulverlacks sowie Lackeffekte und Strukturen interessant. "Das Marktpotenzial für Pulverlacke ist hier ähnlich hoch wie bei den Holzwerkstoffplatten", schätzt Ulrich Strohbeck.

"Interessant werden könnte das 'TransApp'-Verfahren jedoch auch für solche Substrate, für die die Pulverbeschichtung bisher kaum in Betracht gezogen wurde wie Flachglas, Akustik-Dämmplatten, Kunststoffsubstrate, Papier und Pappe", sagt Markus Cudazzo, der hier demnächst weitere Untersuchungen mit einer "TransApp"-Versuchsanlage plant. Für die spätere industrielle Anwendung haben die IPA-Beschichtungsexperten Bänder und Platten mit einer Breite von bis zu zwei Metern im Visier. Das zum Patent angemeldete "TransApp"-Verfahren belegte beim Fraunhofer IPA-Innovationspreis 2002 den ersten Platz.