Weltweit schnellste Herstellung von Batterieelektroden

Anzeigen

Neuer Weltrekord: Wissenschaftler des Karlsruher Instituts für Technologie (KIT) haben die Geschwindigkeit der Herstellung von Elektrodenfolien mit absatzweiser Beschichtung verdreifacht – auf 100 Meter pro Minute. Möglich macht es ein flexibles Düsenverfahren, das beliebige Muster mit großer Präzision auch bei hohen Geschwindigkeiten erzeugt. Dank der zum Patent angemeldeten neuen Technologie lassen sich bis zu 300 Prozent mehr Elektrodenfolien produzieren. Dies erlaubt, Lithium-Ionen-Batterien deutlich kostengünstiger zu fertigen.

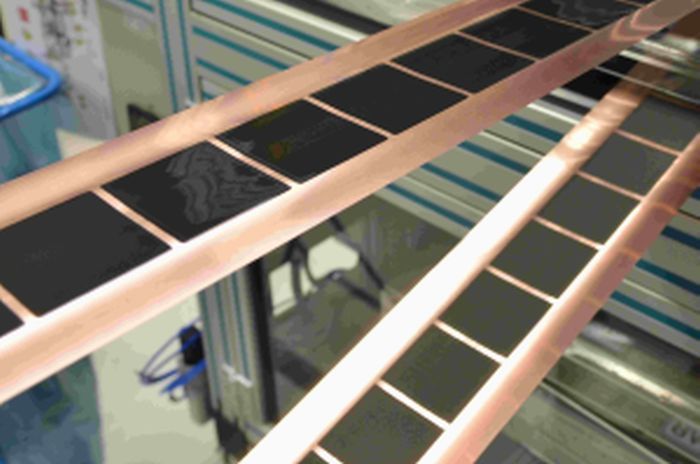

Intermittierende Beschichtung mit präzisen Kanten: Das am KIT entwickelte Verfahren erlaubt Beschichtungen von Elektrodenfolien bei neuer Rekordgeschwindigkeit.

M. Schmitt/KIT

Lithium-Ionen-Batterien sind wichtig für die Energiewende – ob es um die Speicherung von Strom aus fluktuierenden erneuerbaren Quellen oder um den Betrieb von Elektrofahrzeugen geht. Allerdings stellen die hohen Kosten der Batterien immer noch ein Hindernis dar. Einer Arbeitsgruppe um Professor Wilhelm Schabel und Dr. Philip Scharfer vom Forschungsbereich „Thin Film Technology“ (TFT) am Institut für Thermische Verfahrenstechnik des KIT ist es nach dreijähriger Forschungsarbeit gelungen, die Geschwindigkeit der intermittierenden Herstellung von Elektrodenfolien, welche die eigentlichen Energiespeicher sind, auf 100 Meter pro Minute zu steigern. Stand der Technik waren bisher 25 bis 35 Meter pro Minute.

Die KIT-Wissenschaftler entwickelten im Rahmen des Projekts „Competence E“ eine völlig neuartige Beschichtungstechnologie, die nicht nur kontinuierliche Beschichtungen, sondern auch Muster mit hoher Präzision erzeugen kann. Inzwischen ist die Erfindung zum Patent angemeldet.

Bei der Herstellung einer Elektrodenfolie wird ein Slurry aus Aktivmaterial, Ruß, Binder, Lösungsmittel und Additiven auf eine Substratfolie aus Kupfer (für die Anode) oder Aluminium (für die Kathode) aufgetragen. Die Beschichtung kann durchgehend, besser aber für nachfolgende Verfahrensschritte unterbrochen, das heißt intermittierend erfolgen.

„Bei intermittierender Beschichtung kommt es darauf an, dass die Start- und Stoppkanten auch bei hohen Frequenzen sauber verlaufen“, erklärt Schabel. „Dies erreichen wir bei unserem Verfahren durch eine Membran, die sich im Auftragswerk, das heißt in der Düse, schnell und gesteuert hin- und herbewegt.“

Dieses Verfahren verzichtet auf weitere bewegliche Teile und ermöglicht dadurch die hohen Frequenzen von bis zu 1.000 Elektrodenmustern pro Minute bei zugleich hochpräziser Beschichtung. Besondere Einstellungen an der Membran erlauben, die Fließeigenschaften der Pasten im Prozess später anzupassen. Der Verband

des Deutschen Maschinen- und Anlagenbaus (VDMA) hat in einer in diesem Jahr herausgegebenen „Roadmap Batterie-Produktionsmittel“ eine Beschichtungsgeschwindigkeit von 100 Metern pro Minute als Ziel bis zum Jahr 2030 vorgegeben – dieses Ziel haben die KIT-Wissenschaftler bereits jetzt erreicht.

Weitere News aus dem Ressort Wissenschaft

Diese Produkte könnten Sie interessieren

Meistgelesene News

Weitere News von unseren anderen Portalen

Verwandte Inhalte finden Sie in den Themenwelten

Themenwelt Batterietechnik

Die Themenwelt Batterietechnik bündelt relevantes Wissen in einzigartiger Weise. Hier finden Sie alles über Anbieter und deren Produkte, Webinare, Whitepaper, Kataloge und Broschüren.

Themenwelt Batterietechnik

Die Themenwelt Batterietechnik bündelt relevantes Wissen in einzigartiger Weise. Hier finden Sie alles über Anbieter und deren Produkte, Webinare, Whitepaper, Kataloge und Broschüren.