Polymer-Experten entwickeln leitfähigen Kunststoffcompound

Anzeigen

Siemens-Forscher haben einen Verbundwerkstoff aus Kunststoff und Metall entwickelt, der sich wie Plastik verarbeiten lässt, aber die elektrischen und elektromagnetischen Eigenschaften von Metall besitzt. Der neue Kunststoff-Metall-Hybrid soll die Produktion von Elektrobauteilen wie etwa Getriebe- und Motorsteuerungen vereinfachen. Denn das Material lässt sich im erhitzten Zustand mit herkömmlichen Spritzgießmaschinen aus der Kunststoffindustrie verarbeiten. Zahlreiche Experimente zeigten, dass sich mit dem Material in einem Arbeitsschritt Leiterbahnen und zugleich Kontaktstellen für Steckverbindungen oder Kabel Spritzen lassen. Langwierige Lötprozesse sind überflüssig. Die Produktion geht schneller voran.

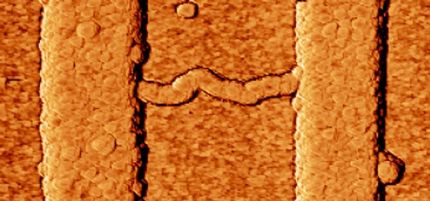

Elektronische Motorbauteile sind für gewöhnlich von Plastikgehäusen umhüllt. Diese werden in Spritzgießmaschinen aus geschmolzenem Kunststoff geformt. In weiteren Produktionsschritten tragen Automaten auf der Innenseite des Gehäuses dünne Metallschichten auf, die als Leiterbahnen fungieren, und löten Widerstände, elektrische Spulen oder Steckanschlüsse fest. Zum Schluss werden Kabel angeschraubt. Also sind zahlreiche Produktionsschritte nötig, bis etwa eine Steuerung für Einspritzventile in der Größe einer Zigarrenschachtel fertig ist. Entwickler aus der Abteilung "Functional Polymers" bei Siemens Corporate Technologies in Erlangen wollen diese Prozesse mit dem neuen Kunststoff-Metall-Gemisch beschleunigen. Das Material besteht zu etwa 10 bis 20 Prozent aus Kunststoff, zu etwa 50 Prozent aus Kupfer. Den Rest macht ein Lot aus, das bei relativ niedrigen Temperaturen schmilzt. Gemeinsam verleihen die verschiedenen Inhaltsstoffe dem Spezial-Plastik seine ungewöhnlichen Eigenschaften. Aufgrund des niedrig schmelzenden Lots ist das Material während der Verarbeitung trotz großem Füllstoffanteil flüssig. Es lässt sich daher mit normalen Spritzgießmaschinen verarbeiten und über feine Düsen in eine Form einspritzen. Dank des hohen Kupferanteils liegt die Leitfähigkeit des Materials deutlich über dem herkömmlicher leitender Verbundmaterialien. Zudem bleibt die Leitfähigkeit auch bei hohen Temperaturen erhalten, da das Kupfer im Plastik ein eng verzweigtes Netzwerk bildet. Der Kunststoff schließlich sorgt für eine gute Haftung im Plastikgehäuse. "Der Vorteil des Materials liegt vor allem darin, dass die Leiterbahnen und Kontakte bereits beim Spritzgießen entstehen und nicht in anschließenden Schritten", sagte Dr. Robert Greiner, Entwickler des neuen Werkstoffes. Seine Idee: Ist das Plastikgehäuse abgekühlt, drückt die Spritzgießmaschine über feine Düsen Leiterbahnen und alle nötigen Kontaktstellen in das Gehäuse. In einem folgenden Schritt können dann die Spulen und Stecker eingesetzt werden. "Dazu muss man den Compound nur ein zweites Mal kurz erhitzen und ein wenig aufweichen; Stecker, Kabel und dergleichen können dann ins weiche Material eingedrückt werden," erklärte Greiner. Aufwändiges Löten wird unnötig. Zudem ist anders als beim herkömmlichen Lötzinn die Oberflächenspannung des Kunststoff-Metalls deutlich geringer. Das Material behält seine Form. Lötzinn hingegen wölbt sich zur Halbkugel auf, was das Löten erschwert.

Auch die Herstellung von Leiterbahnen durch Einsatz so genannter Stanzgitter vereinfacht sich durch den Kunststoff aus Erlangen erheblich. Diese Gitter kommen beispielsweise in Fahrzeugen vor allem dort zum Einsatz, wo mehrere Leiterbahnen in elektronischen Bauteilen parallel verlaufen - etwa von Einspritzventil zu Einspritzventil entlang der Zylinder. Um die parallelen Leiter zu produzieren, wird bisher aus einem Blech ein Gitter mit nebeneinander verlaufenden Bahnen gestanzt und in Form gebogen. Das Gitter wird anschließend teils mit einem Plastikmantel umhüllt, die Querverbindungen werden zwischen den parallelen Leiterbahnen gekappt. Nur so ist ein Stromfluss möglich. Am Ende erhält das Bauteil eine Kunststoffhülle. Dafür sind wieder zahlreiche Prozessschritte nötig. Das neue Material hingegen lässt sich direkt in die Plastikhülle spritzen, die Steuerungsspulen für die Motorventile werden im selben Arbeitsgang kontaktiert. "Je nachdem wie stark die Stromflüsse im Motor sind, können wir dicke oder dünne Leiterbahnen spritzen", sagte Greiner, "das Verfahren ist ausgesprochen flexibel." Im Dezember vergangenen Jahres haben die Erlanger Polymerexperten ihr Material zum Patent angemeldet. Erste Anwendungen, wie zum Beispiel gespritzte Antennen für mobile Datenspeicher oder auch Leiterbahnen für die Motoreinspritzung als Ersatz der Stanzgitter könnten in nächster Zeit zum Einsatz kommen. "Das Material lässt sich bereits für die Serienfertigung einsetzen", sagte Greiner.