TÜV SÜD entwickelt ZfP-System für Industriekomponenten

Anzeigen

Neue Bauteilgeometrien und moderne Werkstoffe fordern die Betreiber und Konstrukteure von Industrieanlagen heraus. Immer komplexere Komponenten müssen zerstörungsfrei geprüft werden. TÜV SÜD hat eine hochentwickelte Ultraschall-Tomografie für besondere Prüfaufgaben entwickelt. Anhand der Ergebnisse können falschpositive Befunde besser als bisher identifiziert werden.

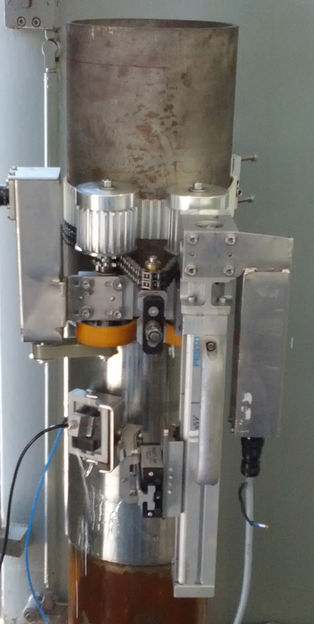

Für das neuartige Prüfsystem wurde die Sampling-Phased-Array-Technologie um eine besondere Manipulator-Technik erweitert. Der Prüfkopf rotiert dabei um ein konisches Bauteil. Das erlaubt eine tomografische Darstellung einer Imperfektion, beispielsweise im Volumen einer Schweißnaht.

TÜV SÜD AG

„Ein Teil der Armaturen und Komponenten, die aufgrund herkömmlicher Prüfungen aussortiert werden, stellen sich im Nachhinein als integer heraus“, sagt Hans Christian Schröder, Leiter Kraftwerks- und Anlagenservice bei der TÜV SÜD Industrie Service GmbH. „Denn bisherige ZfP-Verfahren auf Röntgen- oder Ultraschallbasis stoßen beispielsweise bei dickwandigen Bauteilen oder Nickelbasis-Legierungen vermehrt an ihre Grenzen.“ Grund sind baulich eingeschränkte Verfahrwege für den Prüfkopf oder die Streuung des Prüfschalls durch Werkstoffbestandteile wie Nickel.

Bauteile und Komponenten wie Industriearmaturen, druckführende Rohre oder Dampfkessel müssen vor Inbetriebnahme und wiederkehrend geprüft werden. „Unser Prüfsystem macht neue Bauteil-Designs und Materialeinsparungen möglich, weil eine prüfgerechte Konstruktion jetzt weniger Platz zum Ansetzen des Prüfgeräts einkalkulieren muss“, erklärt TÜV SÜD-Entwickler Jörg Schenkel. „Zudem können Anlagenbetreiber mit dem Prüfsystem uneindeutige Befunde klären, die sonst die Stilllegung einer Anlage erfordern würden.“ Zudem lässt sich auch die Restlebensdauer eines Bauteils zuverlässiger ermitteln.

Das neuartige Prüfsystem entstand aus einer Kooperation von TÜV SÜD mit dem Fraunhofer IZFP und I-Deal-Technologies, Saarbrücken. Es besteht aus einem Manipulator, der Ultraschall-Einheit (Sampling Phased Array) und einem PC mit Visualisierungssoftware. Das Prüfbild wird dreidimensional und selbst bei hohen Prüfgeschwindigkeiten in Echtzeit rekonstruiert. Einsetzen lässt sich das Verfahren zur Qualitätssicherung oder alternativ zur Röntgenprüfung – insbesondere wenn höchste Anforderungen an die Fehlerbewertung bestehen.

Meistgelesene News

Themen

Organisationen

Weitere News aus dem Ressort Produktion

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.