Schlüsselkomponente für Batterien der Zukunft

Anzeigen

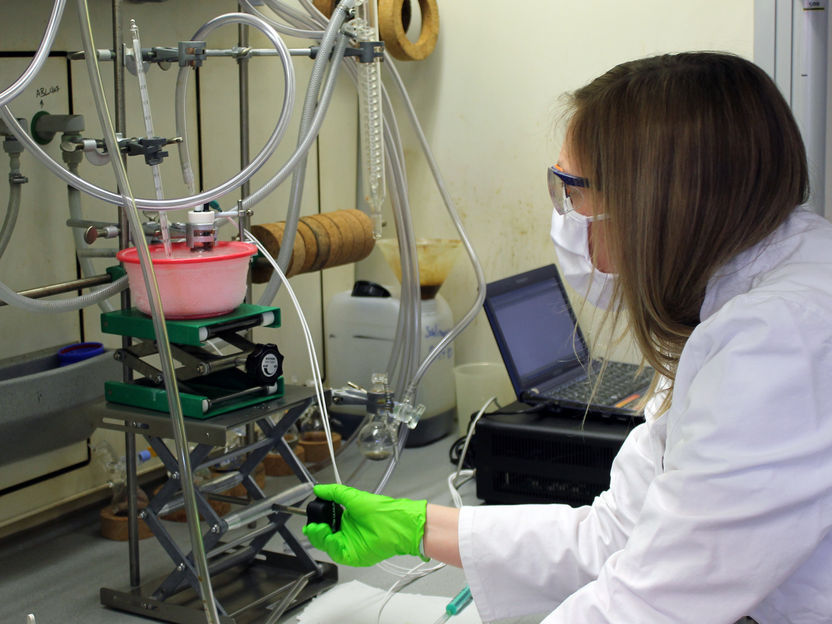

Wissenschaftler des Fraunhofer IWS um Dr. Holger Althues haben ein innovatives Verfahren zur kosteneffizienten Herstellung dünner Lithiumanoden aus geschmolzenem Lithium entwickelt. In dem vom BMBF geförderten Projekt »MaLiBa« arbeitet das Dresdner Institut mit den Unternehmen hpulcas und der Prüfgesellschaft SGS sowie Wissenschaftlern um Prof. Dr. Jürgen Janek von der Justus-Liebig-Universität Gießen an der Lösung weiterer kritischer Probleme rund um dieses Konzept. Die wichtigste Innovation besteht in der Realisierung eines Anodenverbundes. Dieser besteht aus einer mittels Schutzschichten stabilisierten Lithiumschicht auf einer wenigen Mikrometer dicken Nickelfolie.

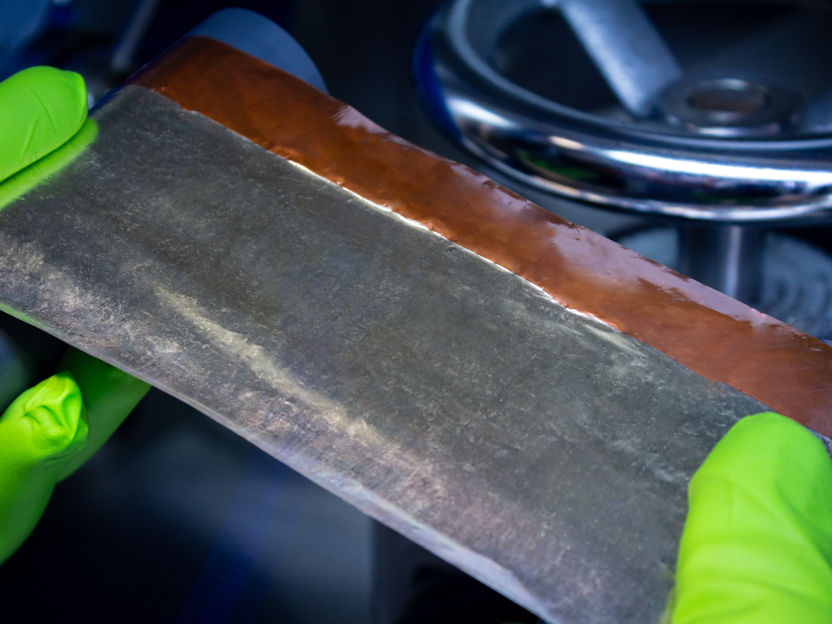

Mittels IWS-Schmelzabscheidung hergestellte Lithiumschicht auf Kupferfolie: Das Verfahren erlaubt bereits jetzt die Herstellung von Prototypzellen mit 5 bis 30 Mikrometer dünnen Lithiumanodenschichten.

© Fraunhofer IWS Dresden

Lithium-Metall-Anoden gelten als Schlüsselelement für die Batteriesysteme der Zukunft. Sie ermöglichen die Maximierung der Energiedichte sowohl in Bezug auf das Zellvolumen als auch auf die Masse. Die Lithium-Metall-Anode wird bereits in Lithium-Schwefel-Zellen eingesetzt, um Rekordwerte in der spezifischen Energie von mehr als 400 Wattstunden pro Kilogramm zu erreichen. Die besten Lithium-Ionen-Batterie-Zellen erreichen im Vergleich dazu derzeit lediglich 250 Wattstunden pro Kilogramm. Darüber hinaus könnten Festkörperbatterien die volumetrische Energiedichte heutiger Lithium-Ionen-Batterien bei Verwendung der Lithium-Metall-Anode um mehr als 70 Prozent überschreiten. Zu den herkömmlichen Produktionslösungen für Lithiumfolien gehören Walzverfahren. Deren Schwierigkeit besteht darin, dass sich damit großflächig Schichten unter 50 Mikrometern Dicke nur sehr aufwendig herstellen lassen. Die Qualität ist zudem begrenzt, da Hilfsstoffe die Oberfläche chemisch verunreinigen. Somit lassen sich Lithiumfolien nicht mit den für Batterieanwendungen notwendigen Qualitätsanforderungen im industriellen Maßstab produzieren. Hinzu kommt, dass Produktionstechnologien für hochwertige und dünne Lithiumschichten noch nicht kommerziell verfügbar sind und die Grenzfläche von Lithium zu anderen Zellkomponenten hochreaktiv ist. Das wiederum erfordert ein Interface-Engineering, um einen stabilen und sicheren Einsatz der Lithium-Anoden zu ermöglichen.

Lithiophile Oberfläche der Stromableiterfolie ermöglicht Benetzen der Lithiumschmelze

Das Fraunhofer IWS arbeitet bereits seit einigen Jahren an einem Beschichtungsprozess, der es erlaubt, Lithiumschichten weniger Mikrometer Dicke zu erzeugen. Die wichtigste Innovation liegt in einer lithiophilen Oberfläche, die eine kostengünstige und homogene Abscheidung dünner Schichten aus geschmolzenem Lithium auf metallischen Substraten ermöglicht. »Wir sind in der Lage, dünne Nickel- und Kupferfolien so zu behandeln, dass eine Beschichtung aus der flüssigen Phase bzw. aus der Schmelze des Lithiums möglich wird«, erläutert Dr. Holger Althues, Abteilungsleiter Chemische Oberflächen- und Batterietechnik am Fraunhofer IWS. Da sich Kugeln ausbildeten, wenn flüssiges Lithium auf eine unbehandelte Kupfer- oder Nickelfolie aufgebracht würde, sei das Benetzen der Folienoberfläche mit Lithium nicht möglich. »Dies ist jedoch unbedingt notwendig, um eine Beschichtung zu erzeugen und das schaffen wir mit einer lithiophilen Substratoberfläche«, konkretisiert Dr. Althues. Weitere Vorteile lägen darin, dass sich die entwickelte IWS-Technologie besonders günstig realisieren und bereits im Rolle-zu-Rolle-Verfahren auf industrielle Maßstäbe hochskalieren lasse. Modifizierungen der Lithium-Oberfläche sollen diesen Beschichtungsprozess in dem Vorhaben »MaLiBa« erweitern. Das Projekt-Team unter Koordination des IWS will so das Handling und die Stabilität sowie die Sicherheit der Lithium-Anoden für den Einsatz in Batteriezellen entscheidend verbessern. Ergänzt werden diese Arbeiten durch die Entwicklung eines Laserschneidprozesses innerhalb des Projekts »LiMeCut«, der eine flexible Konfektionierung von Lithium-Anoden ermöglichen wird. So ergibt sich ein Werkzeugkasten für die Anpassung von Anoden an kundenspezifische Zellsysteme und -formate. »Wir sehen einen wachsenden Bedarf in der Entwicklung von Lithium-Metall-Batterien«, erklärt der Batterieforscher Dr. Althues. »Bereits heute können wir viele Anforderungen bedienen, indem wir maßgeschneiderte Anoden herstellen«.

Weitere News aus dem Ressort Wissenschaft

Diese Produkte könnten Sie interessieren

Meistgelesene News

Weitere News von unseren anderen Portalen

Verwandte Inhalte finden Sie in den Themenwelten

Themenwelt Batterietechnik

Die Themenwelt Batterietechnik bündelt relevantes Wissen in einzigartiger Weise. Hier finden Sie alles über Anbieter und deren Produkte, Webinare, Whitepaper, Kataloge und Broschüren.

Themenwelt Batterietechnik

Die Themenwelt Batterietechnik bündelt relevantes Wissen in einzigartiger Weise. Hier finden Sie alles über Anbieter und deren Produkte, Webinare, Whitepaper, Kataloge und Broschüren.